Genel

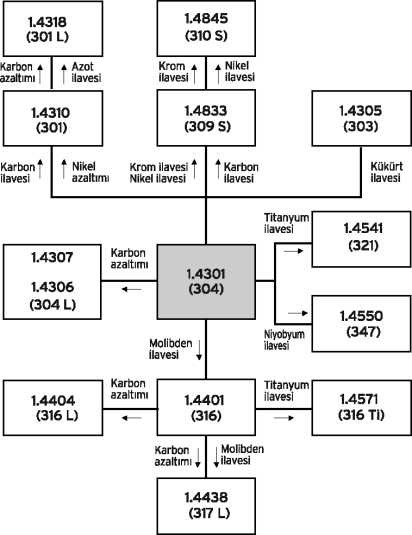

Bileşimlerinde en az yaklaşık %11 krom bulunan çeliklerde, yüzeye kuvvetle tutunmuş, yoğun, gevrek olmayan, çok ince ve görünmeyen bir oksit tabakası bulunur. Dolayısıyla bu malzemeler kimyasal reaksiyonlara karşı pasif olduklarından; indirgeyici olmayan ortamlarda korozyona karşı direnç kazanırlar. Söz konusu oksit tabakası, oksijen bulunan ortamlarda oluşur ve dış etkilerle bozulduğunda, kendi kendini onarır. Krom miktarı yükseltilerek veya nikel ve molibden gibi alaşım elementmeri katılarak korozyon dayanımı artırılabilir. Bunun dışında bakır, titanyum, aluminyum, silisyum, niyobyum, azot, kükürt ve selenyum gibi bazı elementlerle alaşımlama yapılarak ilave olumlu etkiler sağlanabilir. Bu şekilde makina tasarımcıları ve imalatçıları, değişik kullanımlar için en uygun paslanmaz çeliği seçme şansına sahip olurlar.

Örneğin;

Tanelerarası korozyonu önler

Mukevemet ve korozyon dayanımını artırır.

Talaşlı işlenebilme özelliğini artırır.

Paslanmaz çeliklerde karbon %0,02 ile 1 arasında olabilir, düşük karbon miktarları daha tipiktir, yüksek oranlar martenzitik çeliklerde söz konusudur. Çünkü bu paslanmaz çeliklerde karbonun varlığında krom karbür oluşur ve genellikle tane sınırlarında krom karbür olarak çökelir, bu nedenle kafes içinde çözünmüş krom miktarı %12’lik sınırın altına düşebilir ve malzemenin korozyona dayanıklılık özelliği kaybolur. Dolayısıyla çelik bileşimindeki karbon yüzdesi yükseldikçe;

- Krom miktarı artırılmalı veya

- Karbür yapma eğilimi kromdan fazla olan elementler katılarak krom karbürün meydana gelmesi ve kafeste çözünmüş kromun azalması engellenmelidir (stabilize etme).

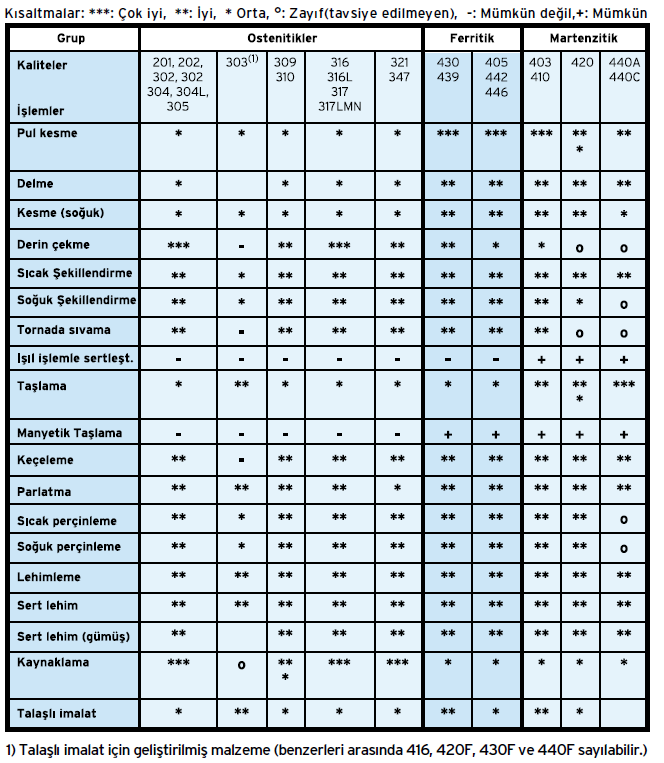

Paslanmaz çeliklerde içyapıyı belirleyen en önemli alaşım elementleri önem sırasına göre krom, nikel, molibden ve mangandır. Bunlardan öncelikle krom ve nikel içyapının ferritik veya ostenitik olmasını belirler. Schaeffler diyagramı çeşitli paslanmaz kalitelerinin bileşim açısından yerini gösterir. ( Şekil 3.1) Ferrit stabilizatörleri; ferrit faz alanını genişleten silikon, krom, molibden, vanadyum, niyobyum ve titanyum gibi karbür oluşturan metallerdir. Ostenit stabilizatörleri ise; ostenit faz alanın genişleten nikel, mangan, karbon ve nitrojen gibi elementlerdir.

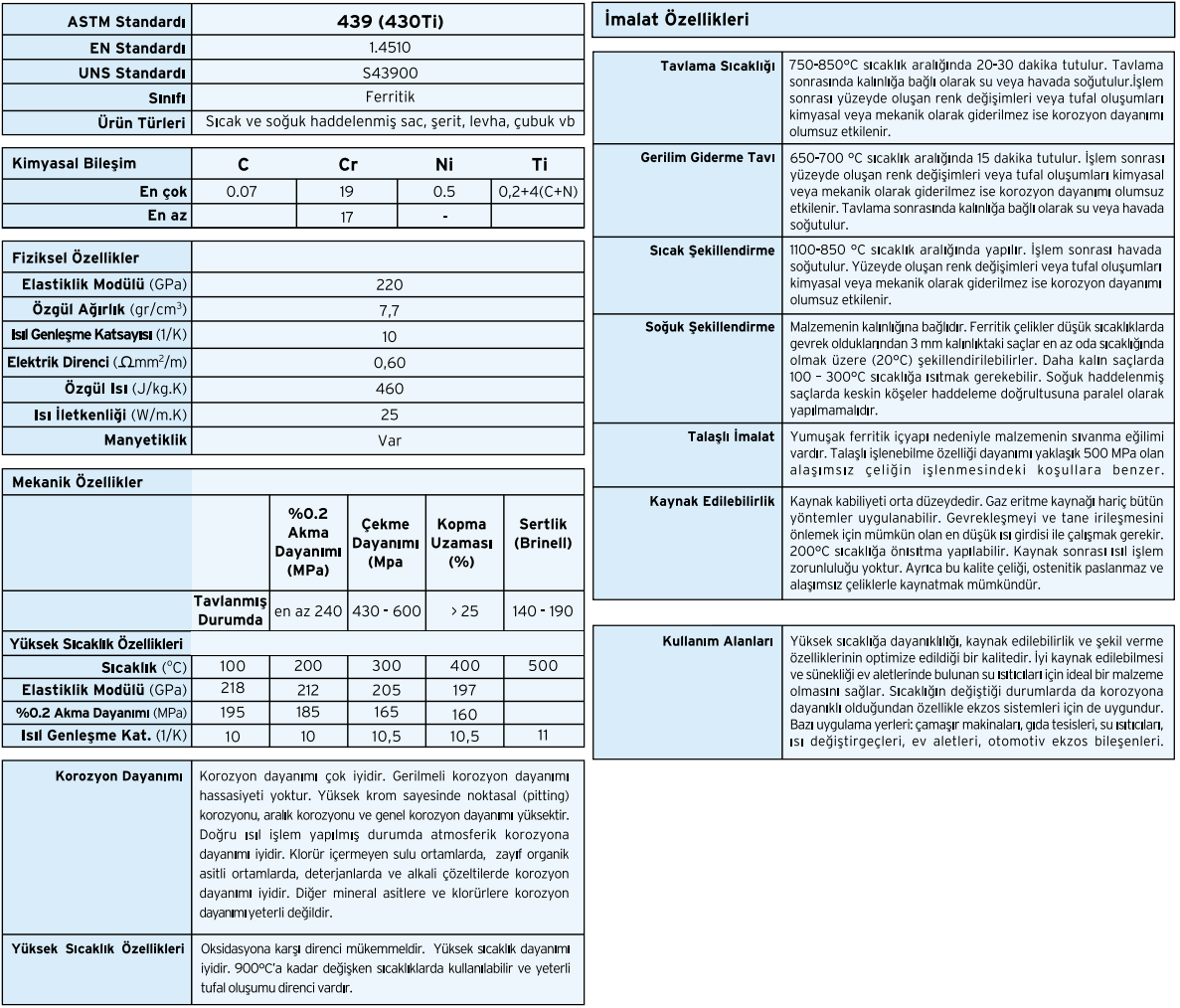

Ferritik Paslanmaz Çelikler

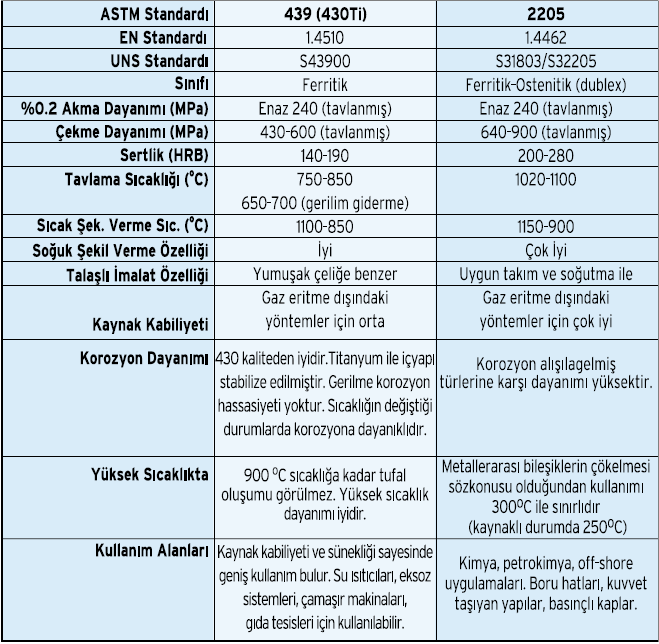

Ferritik çelikler hem oda sıcaklığında hem de daha yüksek sıcaklıklarda demir elementinin sahip olduğu hacim merkezi kübik kristal yapısına sahiptirler ve ostenit ferrit dönüşümü göstermezler. Dolayısıyla iç yapılarını ve mekanik özelliklerini ısıl işlemlerle etkilemek mümkün değildir. Tavlanmış halde akma gerilmeleri 275 ile 350 MPa arasındadır. Düşük toklukları ve gevrekleşme hassasiyetleri nedeniyle, makina parçası olarak kullanımları özellikle kaynaklı montajlar ve kalın kesitler için sınırlıdır.

Atmosferik korozyona ve oksidasyona karşı olan dayanımları ise önemli avantajlarıdır. Ferritik çelikler manyetiktirler ve ısıl işlemlerle mekanik özellikleri değiştirilmediğinden iyi bir dayanıma sahip olmaları için ince taneli bir içyapı şarttır. Ferritik çelikler %10,5 ile 30 arasında krom ve az miktarda karbon, azot ve nikel gibi ostenit yapıcı elementler ihtiva ederler. Kuvvetli ostenit yapıcı olan karbon belirli bir miktara ulaşınca kromun ferrit yapıcı etkisi ortadan kalkar, dolayısıyla perlitik veya martenzitik paslanmaz çelikler ortaya çıkar. Öte yandan karbon yüzdesi artırıldığı durumlarda ferritik içyapı isteniyorsa, krom yüzdesinin de artırılması gerekir. Ferritik çeliklerin kullanım yerleri tamamen krom miktarına bağlıdır. Bu bakımdan, başlıca üç ana gruba ayrılabilir:

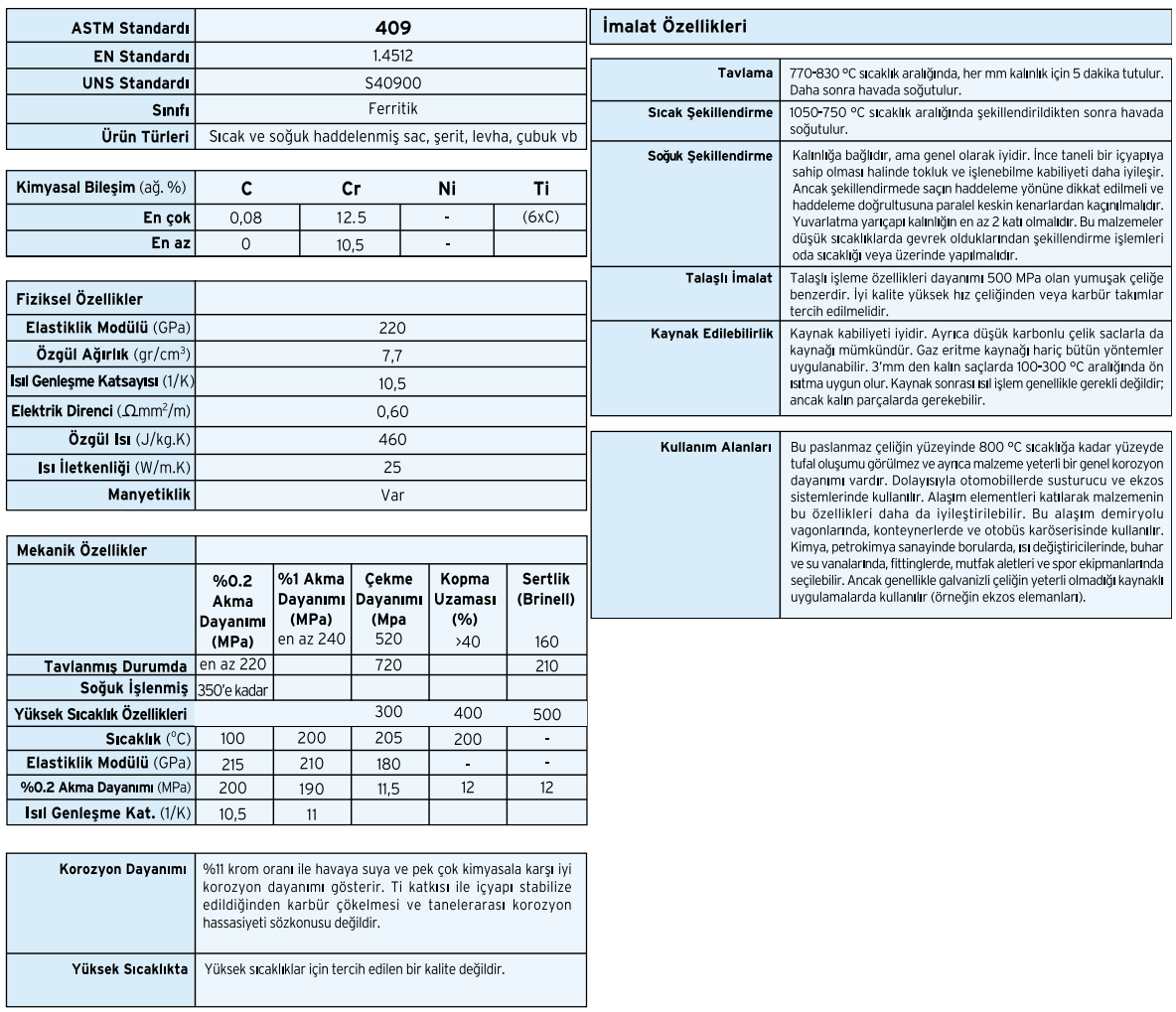

- Krom miktarı %11-13 arasında olanlar

(405 ve 409 kaliteleri)

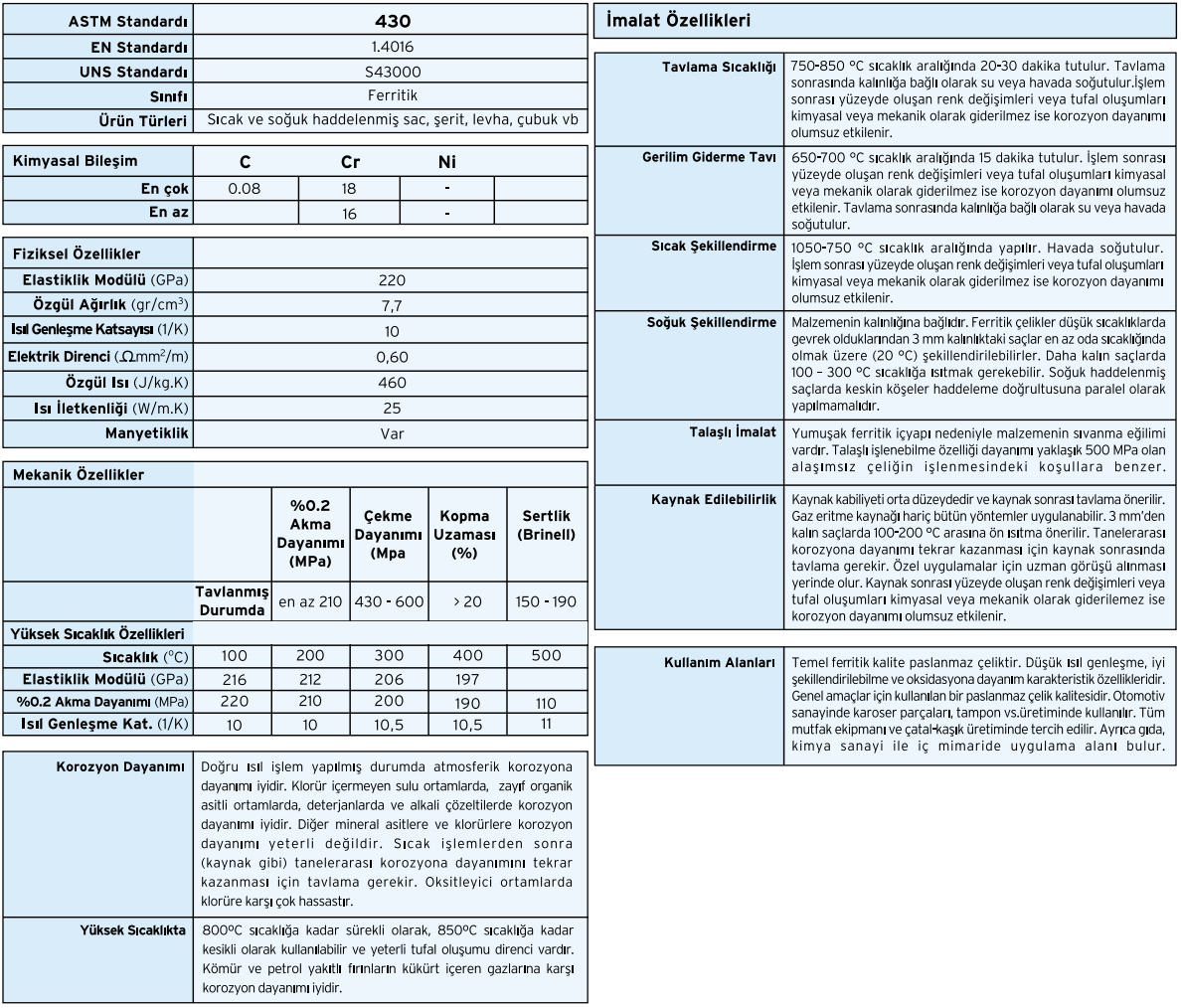

- Krom miktarı yaklaşık %17 olanlar

(430 ve 434 kaliteleri)

(süperferritikler 442 ve 446 kaliteleri)

Krom oranı düşük olan birinci grup orta derecede korozyon ve oksidasyon dayanımı yanında düşük fiyat ve iyi imalat özelliklerine sahiptir. Otomotiv ve egzoz parçalarında tercih edilen bu grup içinde en çok kullanılanı 409 kalitedir. Orta derecede krom içeren ve otomotiv sac parçaları ve mutfak gereçleri yapımında kullanılan ikinci grup, düşük tokluk ve düşük kaynak kabiliyeti ile göze çarpar. Yüksek kromlu üçüncü grup ise süperferritikler diye adlandırılır ve yüksek korozyon ve oksidasyon dayanımı gereken yerlerde tercih edilirler. Genellikle düşük karbon ve azot içeren bu alaşımlarda, gevrekleşme hassasiyetini azaltmak ve kaynaklı konstrüksiyon dayanımını arttırmak amacıyla titanyum ve niyobyum gibi stabilizatör elementler katılır.

Ayrıca alüminyum ve molibden de içerirler. Süperferritikler yerel korozyon söz konusu olduğunda (örneğin suda çözünmüş klorüre karşı) ostenitik çeliklere kıyasla çok daha iyi bir dayanım gösterirler. Bundan dolayı buhar kazanları, ısı değiştiricileri, klorür taşıyan boru hatları ve deniz suyu uygulamalarında tercih edilirler.

Ayrıca alüminyum ve molibden de içerirler. Süperferritikler yerel korozyon söz konusu olduğunda (örneğin suda çözünmüş klorüre karşı) ostenitik çeliklere kıyasla çok daha iyi bir dayanım gösterirler. Bundan dolayı buhar kazanları, ısı değiştiricileri, klorür taşıyan boru hatları ve deniz suyu uygulamalarında tercih edilirler.

Ferritik çelikler hacim merkezli kübik bir kafes yapısına sahip olduklarından, düşük sıcaklıklarda gevrek davranış gösterirler. Ayrıca yüksek sıcaklıklarda tutma süresine de bağlı olarak aşağıda açıklanan üç gevrekleşme olayı görülebilir:

- 400-55°C arasında uzun süre kalmış veya yüksek sıcaklıktan yavaş soğutulmuş %15’ten fazla krom içeren paslanmaz çeliklerde çökelmelerin yol açtığı 475°C gevrekleşmesi görülür. Bunu gidermek için gevrekleşmiş çelik 650-750°C arasındaki bir sıcaklığa ısıtılıp hızla soğutulursa bu etki giderilmiş olur.

- Çelikler 600-800°C arasında uzun süre tutulursa yüksek kromlu ferritik ve bazı ostenitik çeliklerde sigma arafazı oluşabilir. Soğuk şekil verme bu dönüşümü kolaylaştırır. Sigma fazı 950 üzerinde yapılacak bir tavlama ve bunu izleyen suverme ile yok edilebilir.

- 50°C’nin üzerinde tane irileşmesi görülür ve tane sınırlarında krom karbür çökeltileri ortaya çıkar. Titanyum veya tantal/niyobyum gibi stabilizatörlerin katılmasıyla tane irileşmesi ile karbür oluşumu engellenebilir.Öte yandan stabilize edilmemiş çeliklerin özellikle kaynak bağlantılarında 700-800°C arasında yapılacak bir tavlama, krom karbürleri küreleştirdiği gibi olası martenzit fazını da tempereleyerek tokluğun daha fazla düşmesini önler. Ayrıca tane sınırları yakınındaki krom dağılımı yayınma ile bir miktar düzgünleştirilip, pasiflik sınırına (%11) yeniden ulaşılmış olur.

- Bu nedenlerle ferritik çeliklerde kaynak bağlantıları, ostenitik çeliklerden daha sorunlu olup, şu tedbirlerin alınması gerekir.

- Başlangıç tokluğunu artırmak üzere 150-200°C arasında ön ısıtma ve kaynak sonrası 700-800°C sıcaklık aralığında uygulanacak bir tavlama yapılmalıdır.

- Tane irileşmesini ve karbür çökelmesini önlemek için kaynak işleminde ısı girdisi düşük tutulmalıdır.

Ostenitik Paslanmaz Çelikler

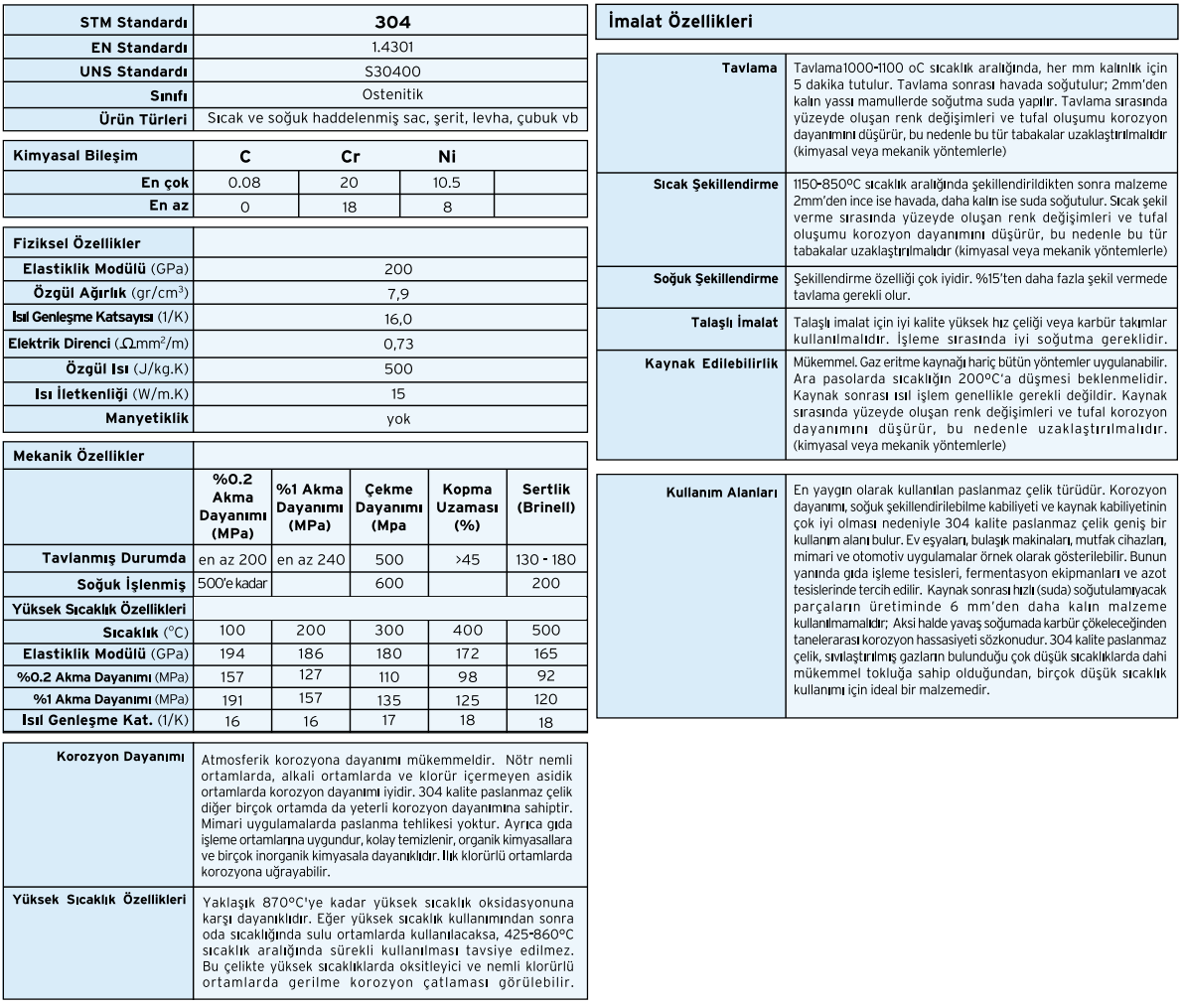

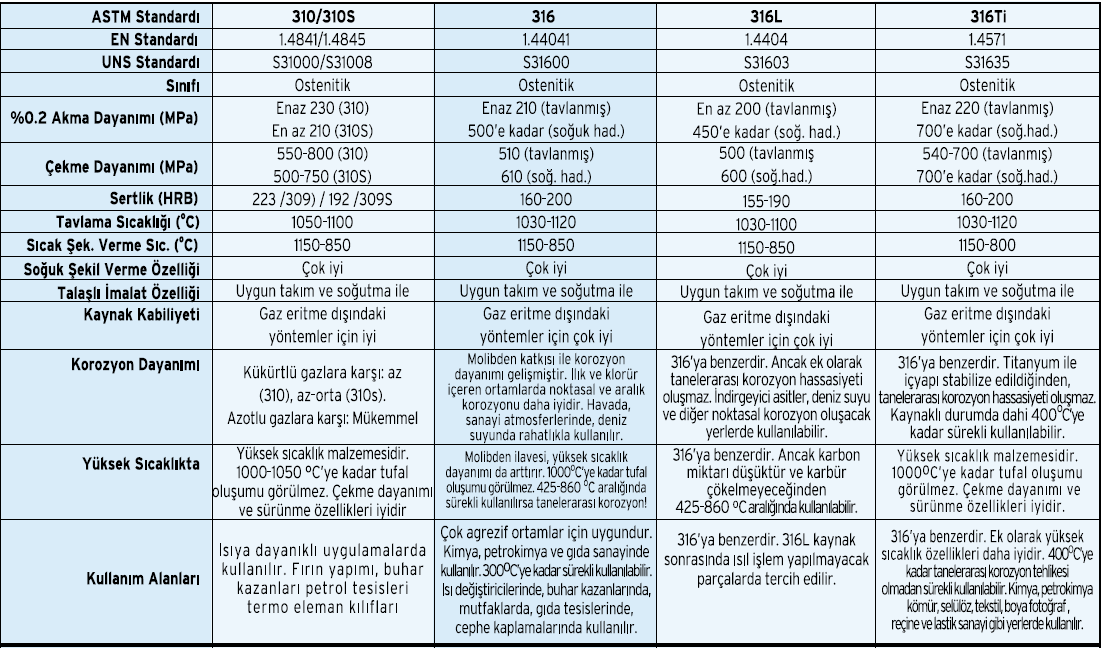

Gerek kullanım, gerekse alaşım kalitelerinin çokluğu açısından en zengin grup ostenitik çeliklerdir. Manyetik olmayan bu çelikler hem oda sıcaklığında hem de yüksek sıcaklıklarda yüzey merkezle kübik kafese sahip ostenitik içyapılarını koruduklarından, normalleştirme ve sertleştirme ısıl işlemi yapılamaz. Tavlanmış halde süneklikleri, toklukları ve şekillendirilebilme kabiliyetleri düşük sıcaklıklarda bile mükemmeldir. Mukavemetleri ancak soğuk şekillendirme ile artırılabilir. Ostenitik paslanmaz çelikler genellikle %16 ile %26 krom, %35’e kadar nikel ve %20’ye kadar mangan içerirler. Nikel ve mangan temel ostenit oluşturucularıdır.

2XX serisinde, en çok %7 nikel, %5 ile %20 arasında mangan bulunur ve azotun ostenit içinde çözünürlüğü sayesinde dayanım artırılabilir. Katı çözeltide bulunan kristal kusurların içine yerleşen azot, ostenit iç yapının mukavemetini artırır. 3XX serisi ise daha fazla nikel ve en çok %2 mangan içerir. 301 ve 304 kaliteleri en az alaşımlı olan türlerdir ve 3XX serisinin temel alaşımları olarak kabul edilirler.

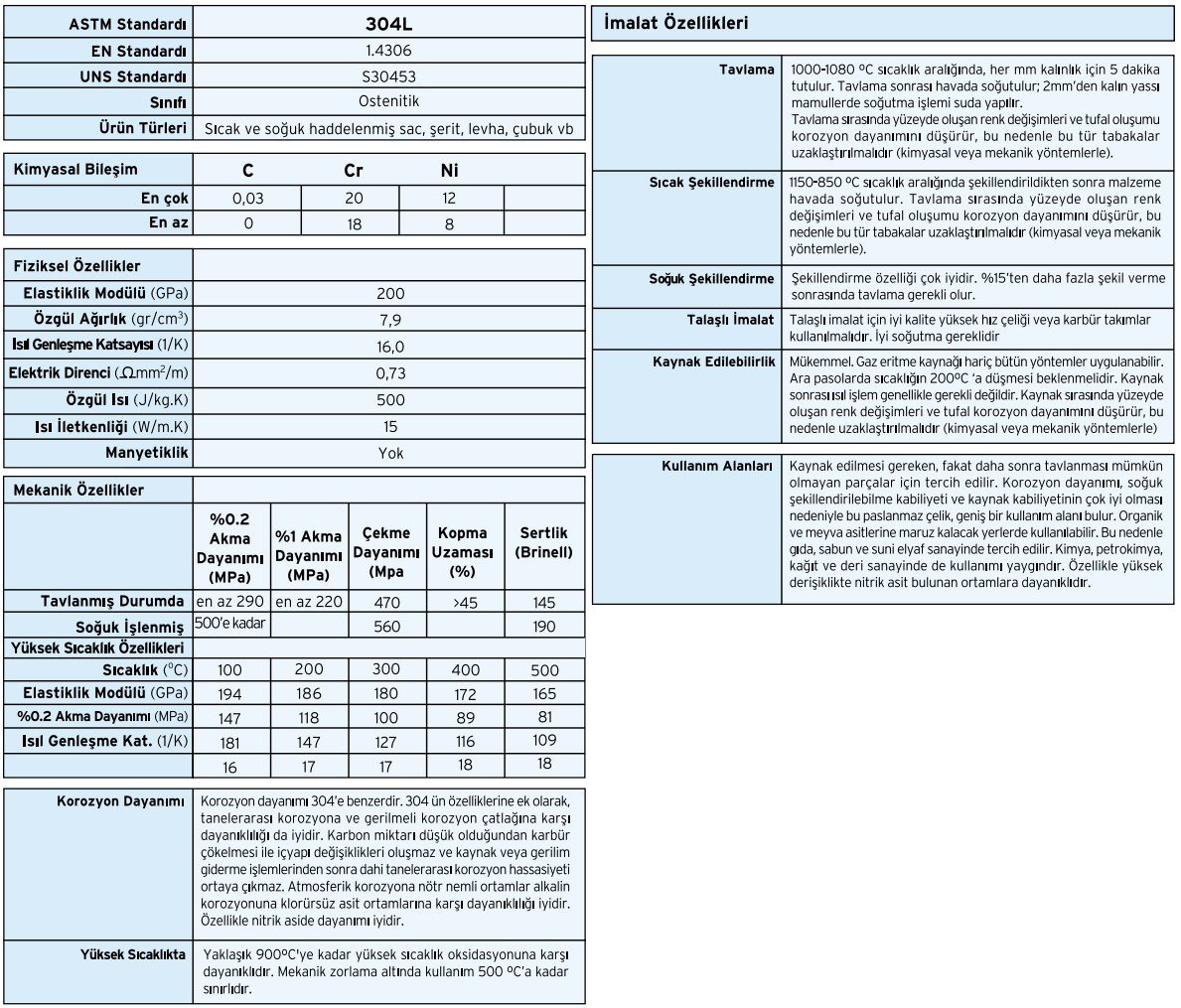

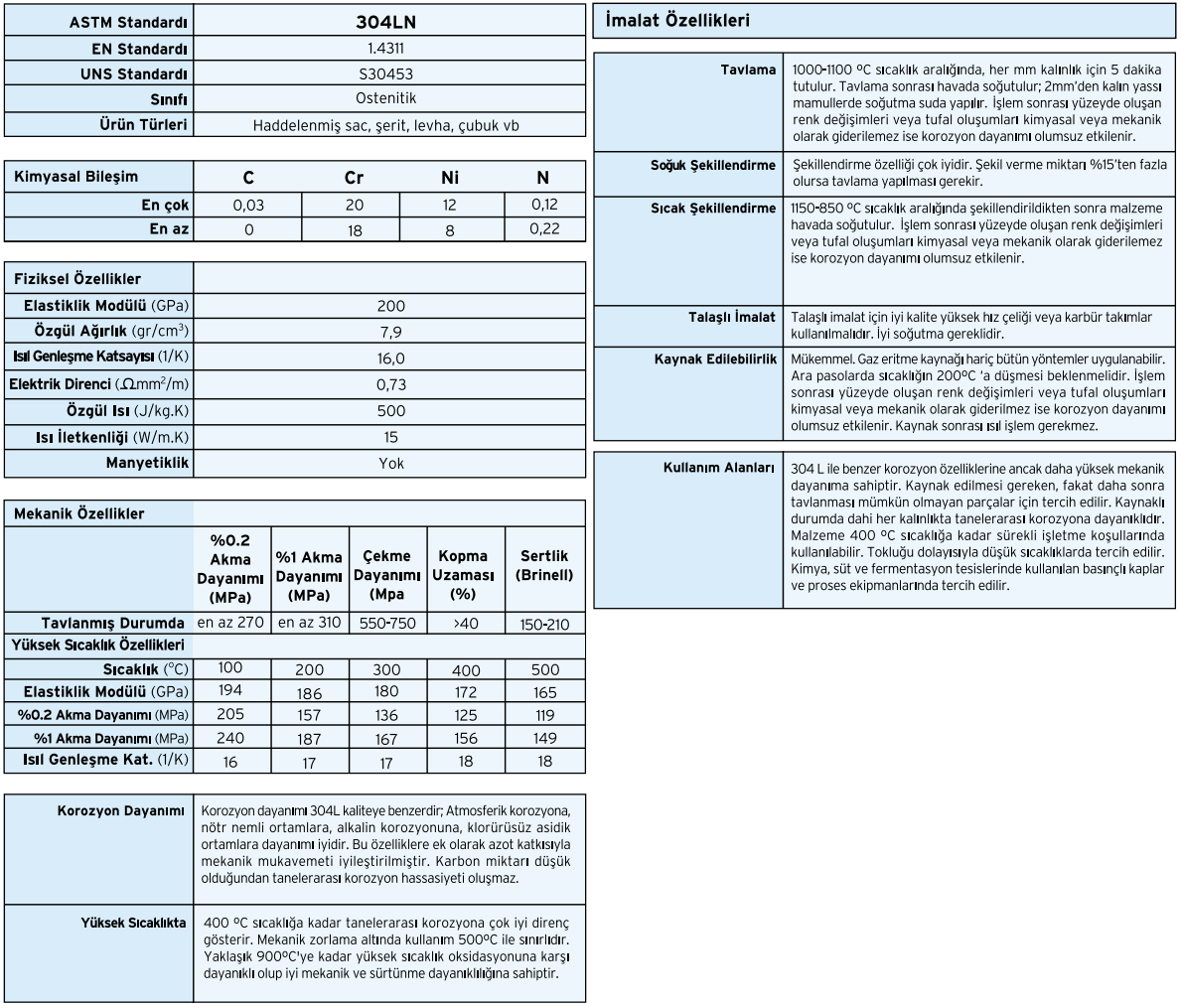

Mükemmel şekillendirilebildiği, sünekliği ve yeterli korozyon dayanımı ile 304 kalite ostenitik çelik en yaygın olarak kullanılan paslanmaz çeliktir. Tavlanmış 3XX serisi çeliklerin akma dayanımı 200-275 MPa arasında iken yüksek azotlu 2XX serisinde akma dayanımı 500 MPa değerine kadar yükselir.

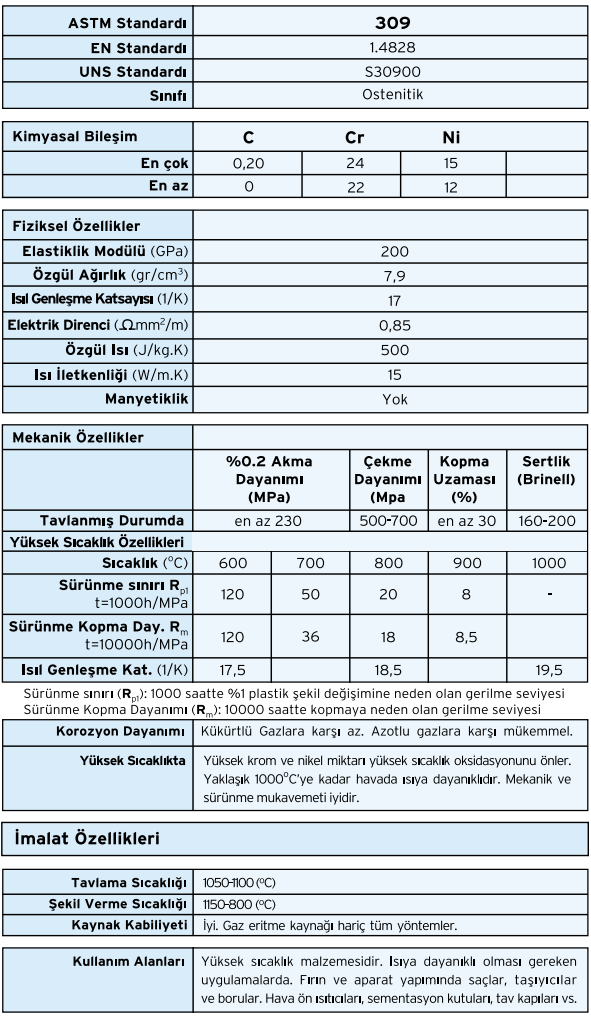

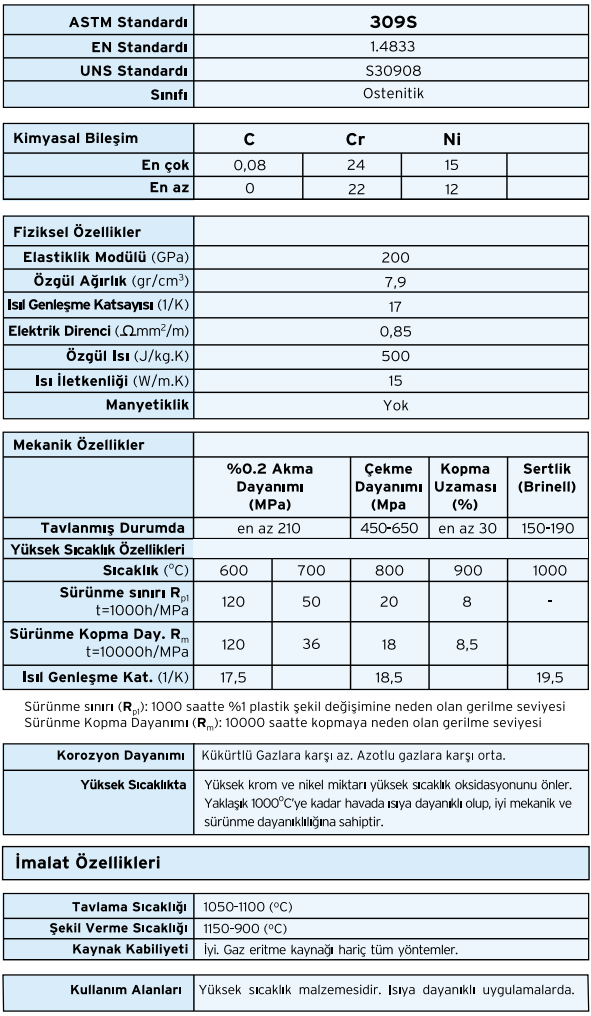

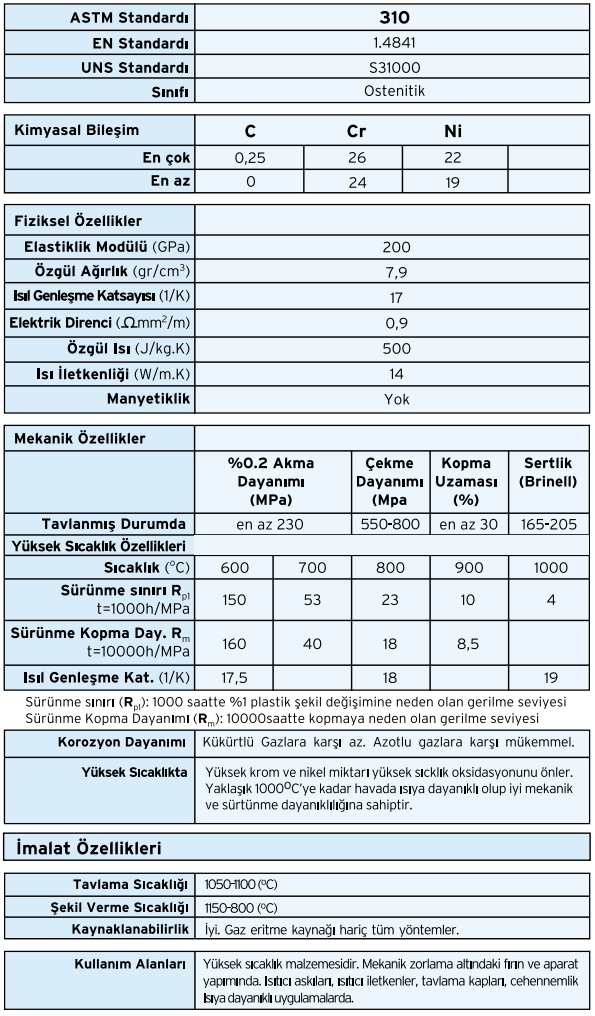

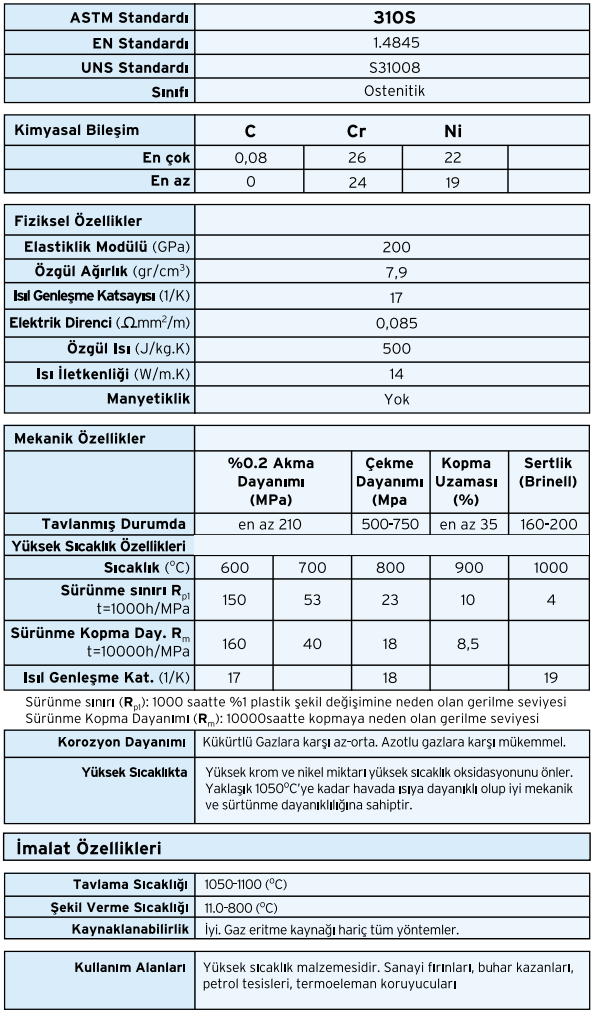

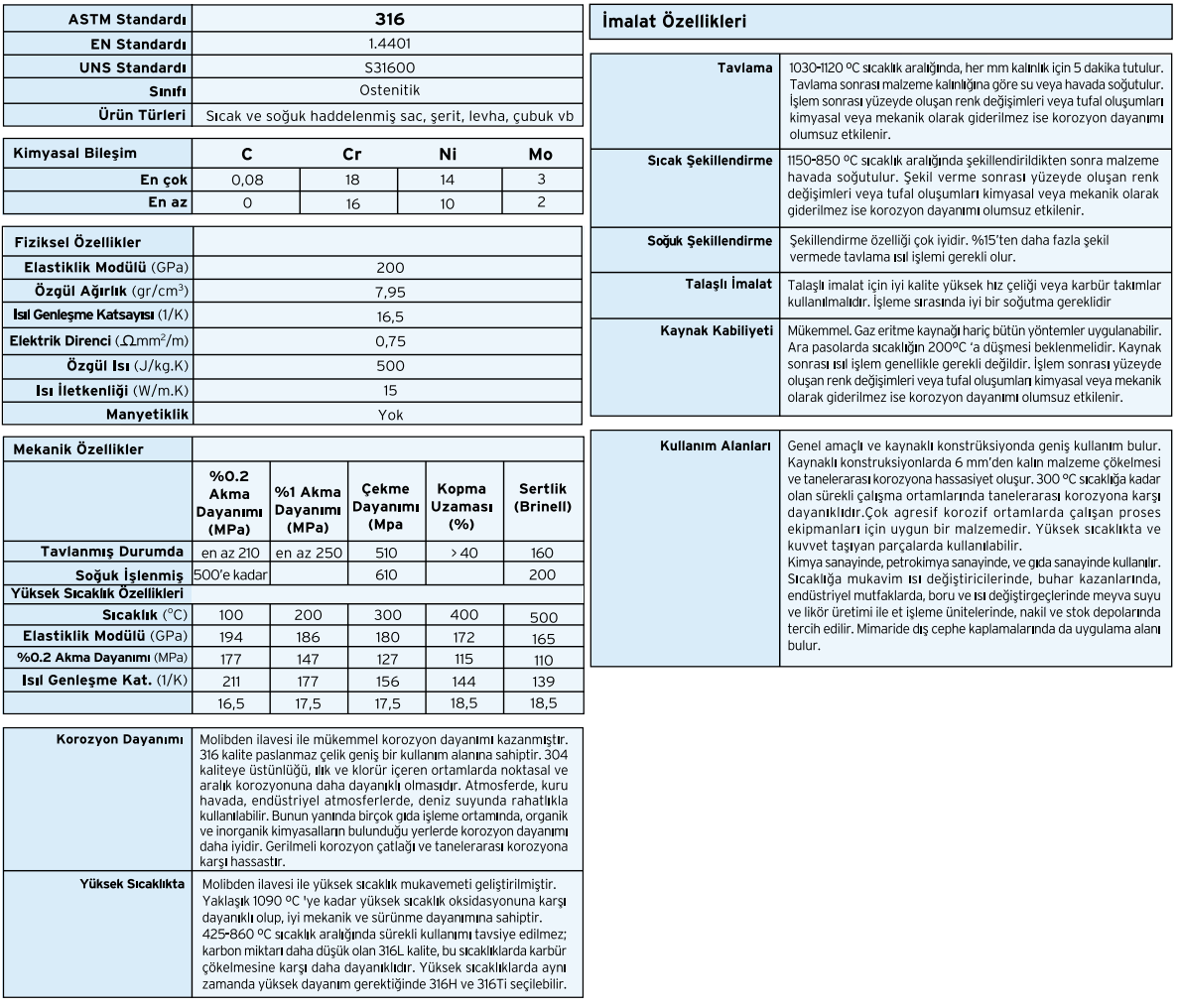

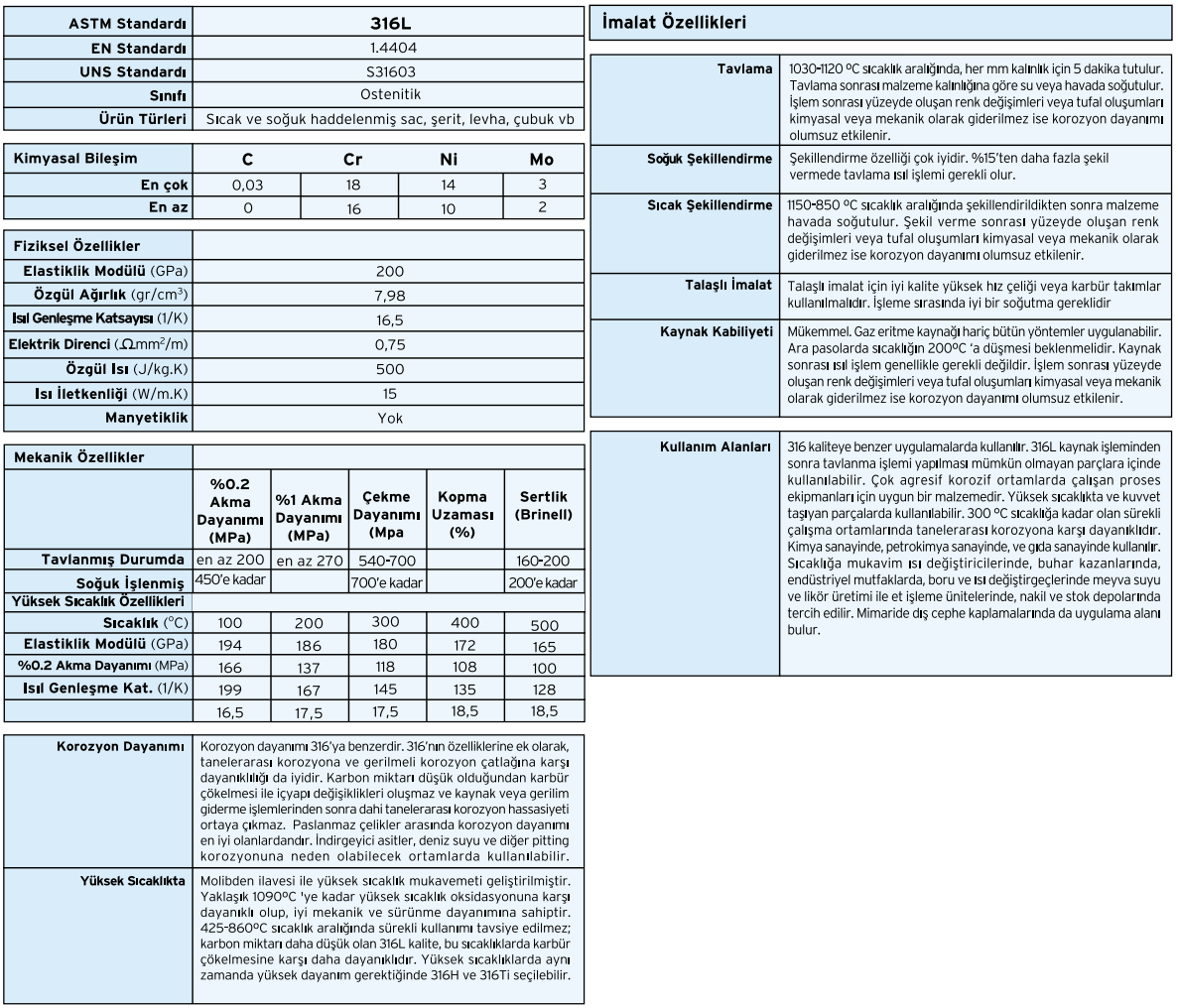

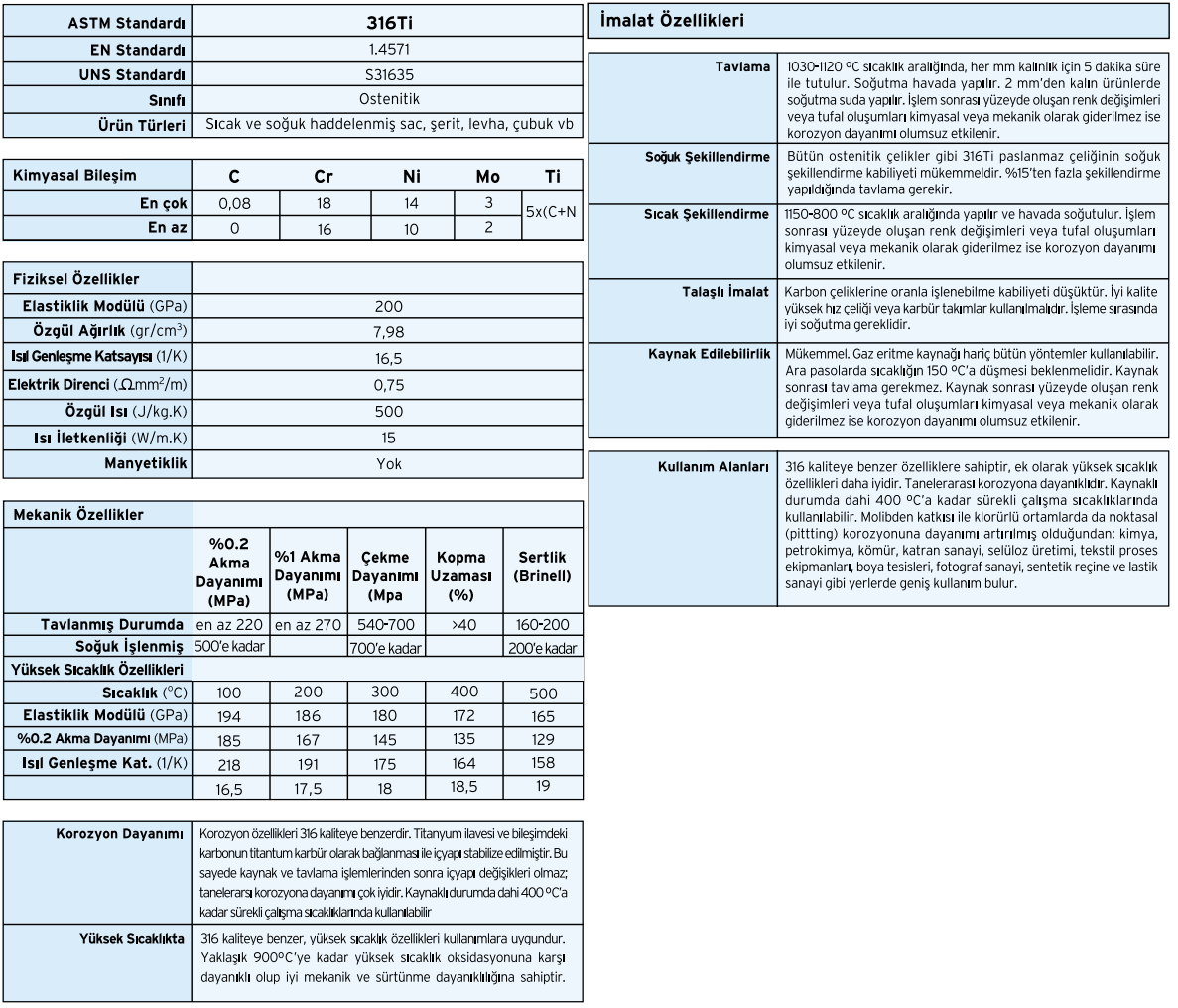

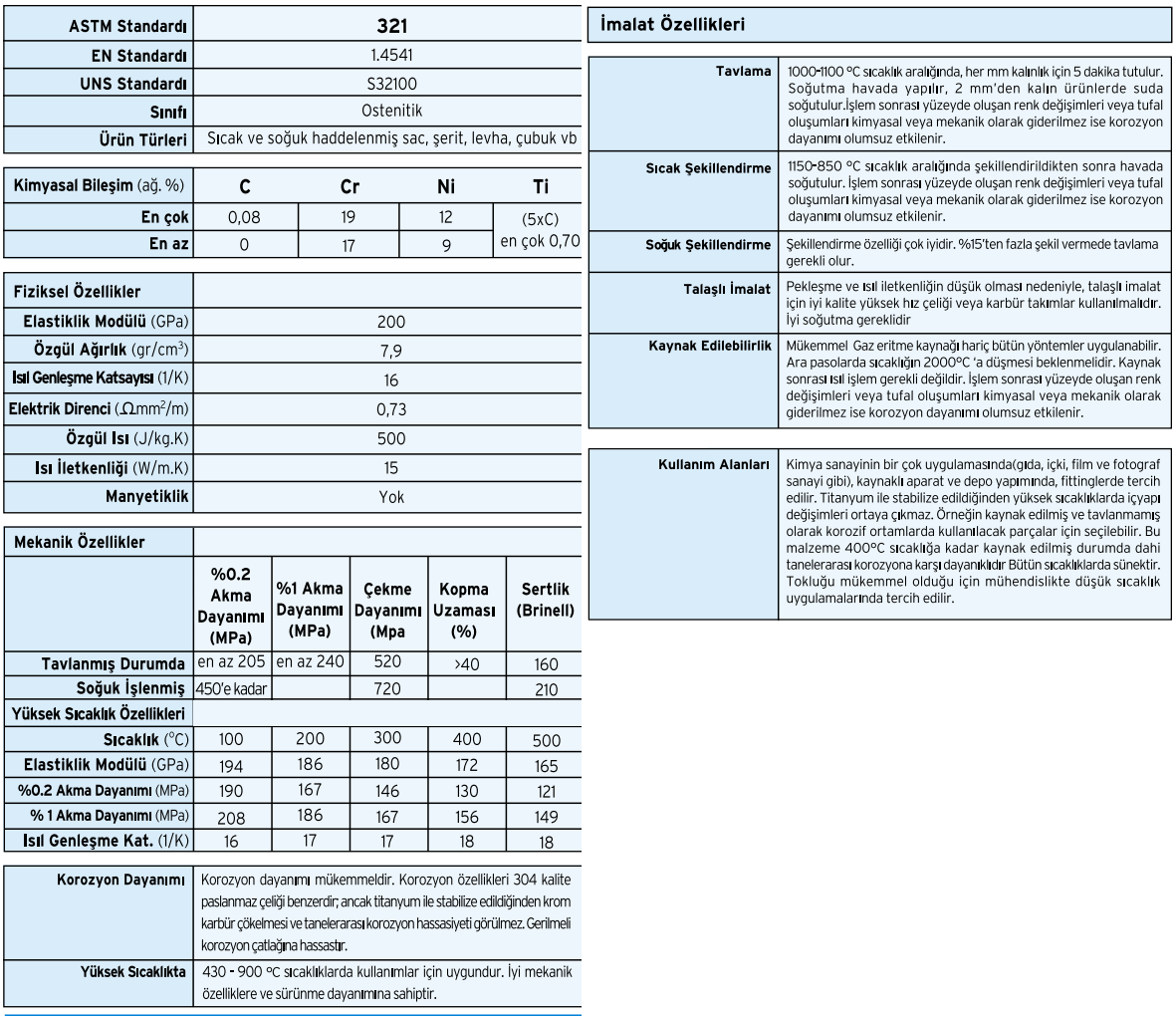

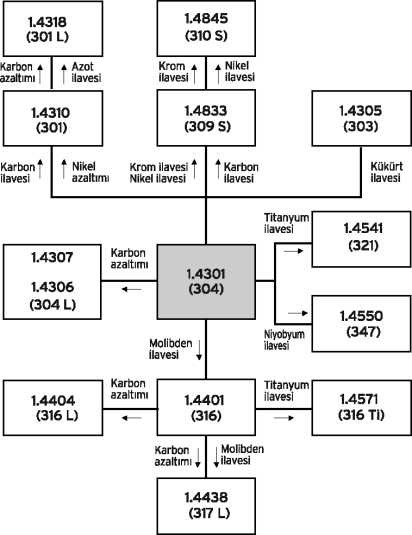

Bu çeliklerde korozyonu önlemek için gerekli olan kromun ferrit yapıcı etkisi, ostenit yapıcı alaşım elementleri katılarak giderilir. 304 kalite çeliklere molibden katılarak 316 ve 317 kaliteleri üretilir ve klorürlü ortamda noktasal korozyona dayanım sağlanır. 309 ve 310 kaliteleri gibi yüksek kromlu alaşımlar yüksek sıcaklıklarda ve oksitleyici ortamlarda kullanılır. Yüksek oranda nikelli alaşımlar ise indirgeyici asidik ortamlarda tercih edilirler. Ancak bu amaçla, kuvvetli bir ostenit yapıcı olmasına karşın karbon

miktarı artırılamaz, çünkü bu element karbür oluşturarak korozyon dayanımını zayıflatır. Bunun yerine aynı zamanda oksitleyici ve indirgeyici asitlere de dayanıklı olan nikelden yararlanılır. Yüksek oranda nikel, yaklaşık %6 azot ve %20 azot içeren alaşımlara süperostenitikler de denir. 321 ve 347 kalitelerde karbonu stabilize etmek ve dolayısıyla yüksek sıcaklıkta tanelerarası korozyonu önlemek amacıyla titanyum ve niyobyum eklenir. “L” ve “S” uzantılı alaşımlarda (304L, 309S gibi) tanelerarası korozyonu önlemek için karbon oranını düşük tutma yoluna gidilmiştir.

Ostenitik paslanmaz çeliklerde mukavemeti artırmak için genellikle soğuk şekillendirmeden yararlanılır. Bu çeliklerde pekleşme, ferritiklerden daha fazladır. Bu arada şekil değiştirme martenziti de oluşabilir ve malzeme manyetiklik kazanır. Mukavemeti artırmak için bir diğer yol da alaşımlama yapmaktır. Bu açıdan karbon ve azot en etkili elementlerdir.

Kükürtsüz olan korozif ortamlarda ostenitik çelikler, ferritiklerden daha iyi sonuç verirler. Molibden katılması ile organik ve çeşitli mineral asitlere karşı dayanımları artar. Tam ostenitik çelikler ısıya ve asitlere dayanıklı, yüksek sıcaklık özellikleri iyi olan malzemelerdir. Ancak sıcak yırtılma eğilimi gösterirler.

Ostenitik çelikler sünek ve toktur, ayrıca ısı etkisiyle sertleşmedikleriden, kaynak bağlantıları için uygundur, ancak ısınan ve soğuyan bölgede karbür çökelmesi oluşmaması için stabilize edilmiş türleri seçilmelidir. Öte yandan ısı iletimleri düşük, genleşmeleri yüksek olduğundan kaynakta çarpılmayı önlemek için ısı girdisi düşük tutulmalıdır.

Ostenit fazı içeren çeliklerde en büyük sorun, krom karbür çökelmesidir. Kritik sıcaklıklar olarak nitelenen 400 ile 850°C arasında yüksek enerjili tane sınırları boyunca ayrışarak yan yana dizilen kromca zengin karbürler, malzemenin korozif ortamlarda bulunması halinde tanelerarası korozyona ve tane ayrılmasına yol açarlar. Bunun nedeni karbür bünyesine geçen krom nedeniyle, katı çözeltideki krom miktarının korozyona dayanıklılık sınırının (<%12)altına düşmesidir.

Bunu engellemek için;

• Çeliğe stabilizatörler katılarak, içyapı kararlı hale getirilir. Bunlar, karbona ilgileri kromunkinden fazla olan titanyum, tantal ve niyobyum gibi elementlerdir. Bu sayede karbon, yüksek sıcaklıklarda dahi krom- karbür oluşturmayacak şekilde bağlanır.

- ELC (extra low carbon – çok düşük karbonlu) çelikler kullanılabilir. Ostenitik çeliklerde 650°C sıcaklıkta çözünebilen karbon miktarı yaklaşık %0.05’tir. Karbon miktarı bu değerden az olursa çözünen karbon, karbür oluşturamaz.

- Çözme tavı uygulanabilir. 1050-1150°C arasında tavlayarak çökelmiş karbürler çözündürülür. Hızlı soğutularak yeniden çökelme önlenir.

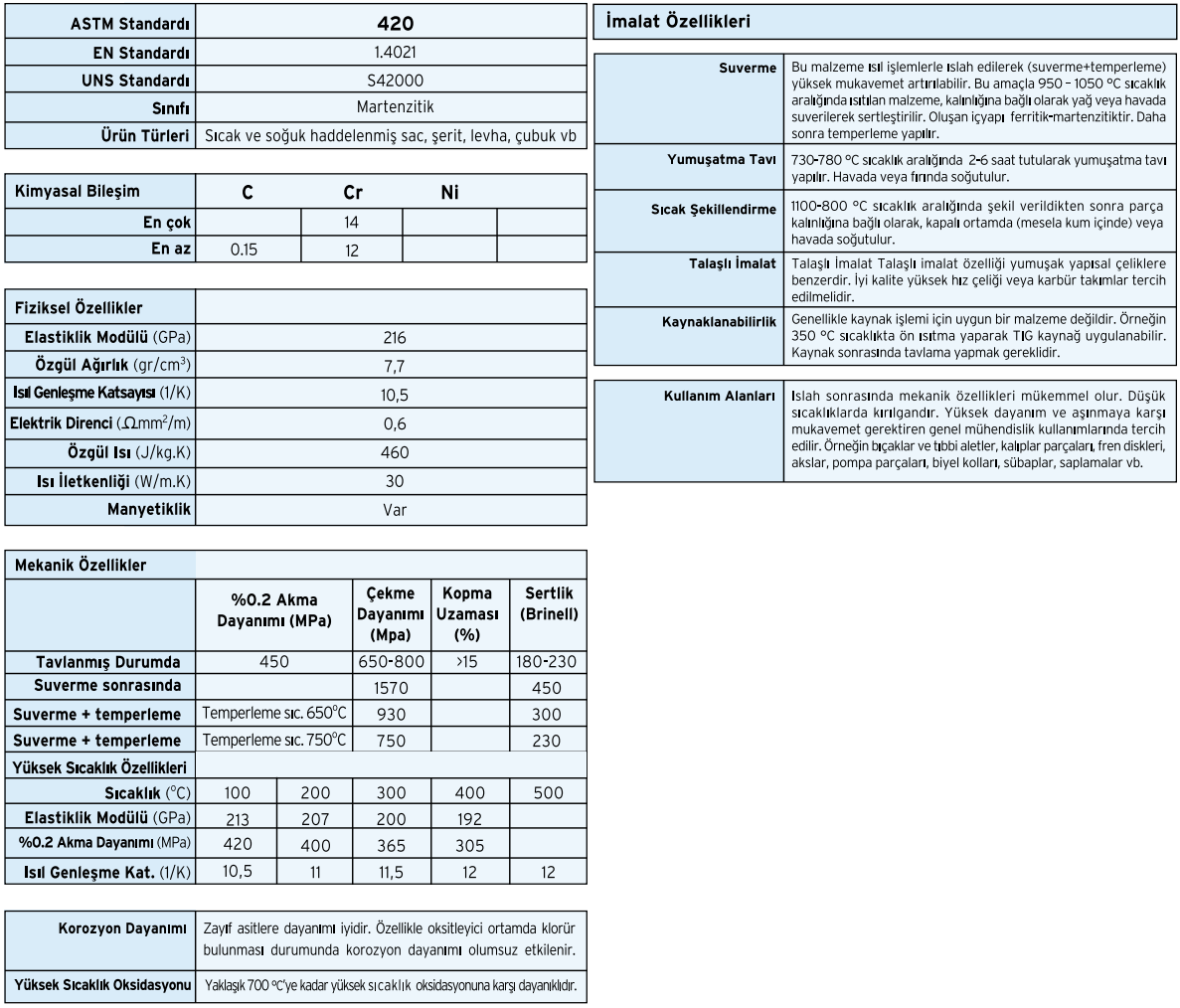

Martenzitik Paslanmaz Çelikler

Martenzitik çelikler, yüksek sıcaklıklarda sahip oldukları yüzey merkezli kübik kafese sahip ostenitin hızlı soğutma sonucu hacim merkezli tetragonal kafese sahip martenzit yapıya dönüşümü ile elde edilir. Bu çeliklerin içyapısında tavlanmış halde yumuşak ferritik faz da bulunur. Bu gruptaki çelikler %16 ile % 18 krom içeren 440A, 440B ve 440C kaliteleri dışında, en çok %14 krom içerirler. Bunun yanında, % 0,60 ile % 1,20 oranında yüksek karbon içeren 440 serisi dışında karbon miktarları düşük veya orta derecedir. Krom ve karbon miktarları martenzit oluşumunu sağlayacak şekilde dengelenir. Temperleme özelliklerini ayarlamak üzere niyobyum, silikon, volfram ve vanadyum ilave edilebilir. Tokluğu ve bazı ortamlarda korozyon dayanımını iyileştirmek için ise az miktarda nikel eklenir.

İstenen içyapı ve özellikleri elde etmek için martenzitik çeliklerin alaşım çeliklerine benzer biçimde ısıl işleme (yani ostenitleme, suverme ve temperleme) tabi tutulmaları gerekir. Ostenitleme sıcaklığı çeliğin türüne göre 950-1050°C arasındadır.

sıcaklıktan çeliğe su verilirse martenzitik bir içyapı elde edilir. Su verme ve temperleme sonrası mekanik özellikler temelde karbon miktarına bağlıdır.

Elde edilen sertlik ve mukavemet, karbon yüzdesi ile birlikte artar. Bilişimindeki krom miktarı %16 ve karbon miktarı % 0,6-%1,1 olan çelikler 60 HRC sertlik ve 1900 MPa akma dayanımı gösterebilirler. Bu çeliklerin sertliğinin yüksek oluşu, aşınma dayanımını da iyileştirebilir. %1,1 karbon içeren 440C kalitesi mükemmel aşınma dayanımı gösterirken, %0,1 karbon içeren 410 kalitenin aşınma dayanımı düşüktür.

Korozyon dayanımını ve tokluğunu artırmak için alaşıma molibden ve nikel eklenir. Nikel içeren martenzitik çeliklerde karbonun görevini nikel üstlenir. Bu şekilde karbonun bazı olumsuz etkileri (karbür çökeltileri, aşırı sertlik gibi) ortadan kaldırılabilir. Nikel aynı zamanda yüksek miktarda kromun etkisini dengeleyerek içyapıyı serbest ferritlerden korur. Ayrıca sertleşme kabiliyeti ve suverme derinliği arttığından, iri parçalara da ıslah işlemleri uygulanabilir. Molibden ve nikel ilavesi, su verme sonrasında martenzite dönüşmemiş artık ostenitlerin oluşmasını önlemek için sınırlı tutulmak zorundadır. Bu nedenle korozyon dayanımı ancak orta düzeyde kalır.

Martenzitik çelikler yüksek çekme, sürünme ve yorulma dayanımı gerektiren, orta derecede korozif ve en çok 650°C’a kadar sıcaklıktaki uygulamalarda tercih edilirler.

Örnek olarak düşük ve orta miktarda karbon içeren 410 kalite çelik ve türevleri, buhar ve gaz türbinlerinde ve jet motorlarında kullanılır. 420 ve benzeri alaşımlar bıçak ve diğer kesici aletlerde, vana parçalarında, dişli, rulman ve millerde tercih edilir. Martenzitik çelikler petrol ve petrokimya makina teçhizatında da kullanılır. 420 kaliteye ek olarak, 440 ve benzeri alaşımlar cerrahi ve dişçilik aletlerinin, makas, yay, kam ve rulman bilyalarının en çok tercih edilen malzemeleridir.

Ürün tipine bağlı olarak martenzitik çelikler tavlanmış veya ıslah edilmiş durumda pazara sunulur. Tavlanmış olarak alınan ürünler şekil verildikten sonra ıslah işlemine (suverme+temperleme) tabii tutulur. Temperleme sıcaklığı değiştirilerek değişik özellik kombinasyonları elde edilir. En iyi korozyon dayanımını elde etmek için tavsiye edilen ısıl işlem sıcaklıklarına tam olarak uyulması çok önemlidir.

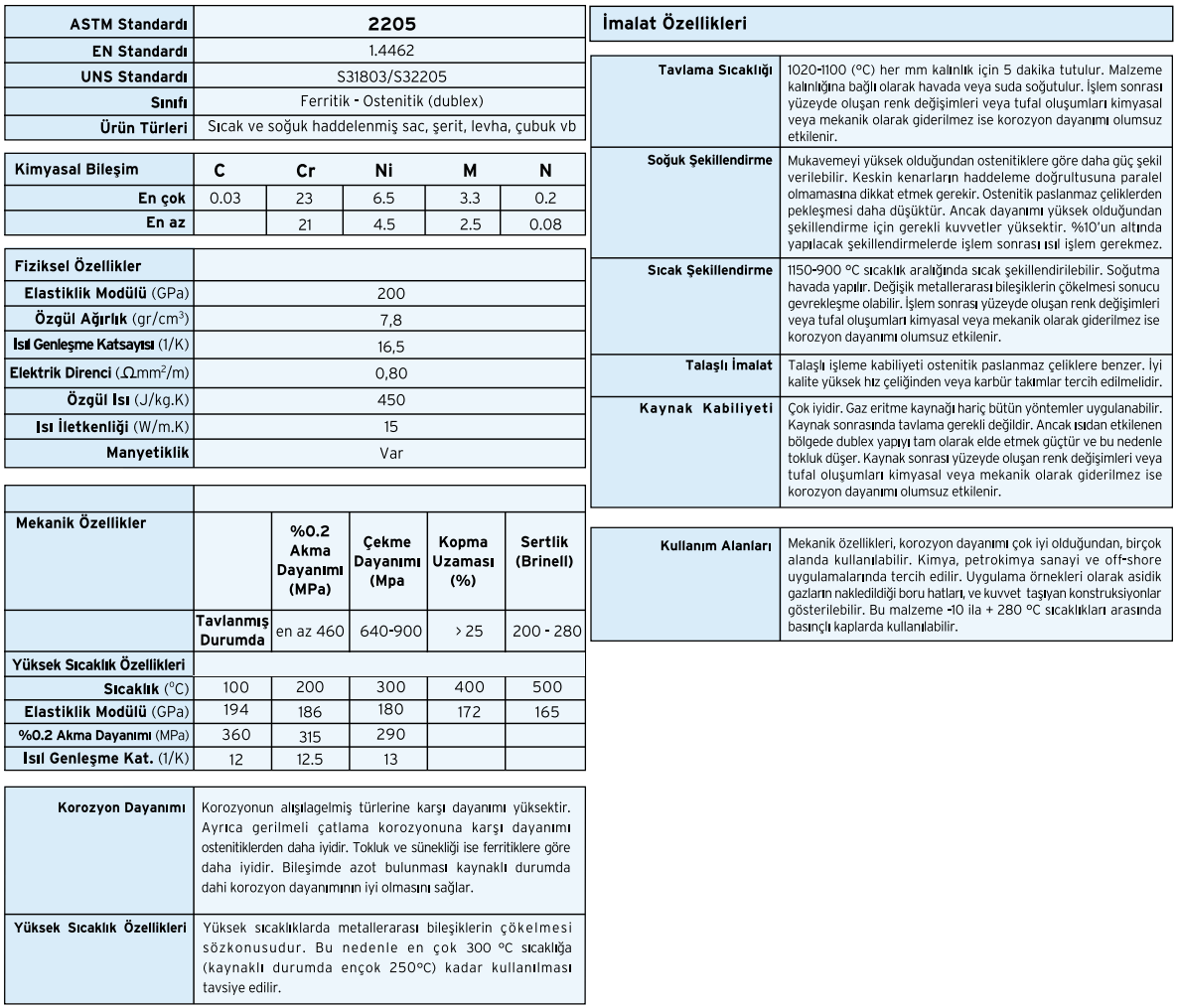

Ostenitik-Ferritik (Dubleks) Paslanmaz Çelikler Dubleks çelikler olarak da adlandırılan bu çeliklerin içyapısında her iki faz bir arada bulunur ve bu sayede ostenitik ve ferritik çeliklerin her birinin de ötesinde iyileştirilmiş özellikler gösterirler. Böylece ostenitik çeliklere kıyasla daha iyi gerilme korozyonu dayanımına; ferritik çeliklerle kıyaslandığında ise daha iyi tokluk ve sünekliğe sahip olurlar. Ayrıca, iki fazın bir arada bulunması halinde tavlanmış durumda bile 550 ile 690 MPa akma dayanımı gösterirler ki, bu değer, fazların tek başına bulunduğu türdeki çeliklerin akma dayanımının yaklaşık iki katıdır. Mevcut ticari kaliteler % 22-% 26 krom, %4-%7 nikel, azami %4,5 molibden, yaklaşık %0,7 bakır ve volfram ile %0,08- % 0,35 azot içerirler. Başlıca dört ana kalitesi vardır:

- Fe-23Cr-4Ni-0,1N,

- FE22Cr-5,5Ni-3Mo-0,15N,

- Fe-25Cr-5Ni-2,5Mo-0,17N-Cu ve

- Fe-25Cr-7Ni-3,5Mo-0,25N-W-Cu.

Bunlardan dördüncüsü süper-dubleks diye de adlandırılır. Bu türdeki çelikler üzerinde araştırma ve deneyler devam etmekte ve mekanik özellikler ile korozyon dayanımında sürekli iyileşmeler sağlanmaktadır. Ostenitik-ferritik çelikler ferrit yapıcı elementlerin oranına bağlı olarak %10’a kadar delta-ferrit içerirler. İlk önce katılaşan bu faz, içyapının ince taneli olmasını sağlar. Sıcak çatlama duyarlığını artıran fosfor, kükürt, silisyum gibi elementler de büyük ölçüde ferrit kafesi içinde çözüneret ostenit fazından uzaklaşır ve böylece bu çeliklerde sıcak çatlama tehlikesi azalır. Dubleks çeliklerin, tavsiyelere göre uygulama yapıldığında, kaynak kabiliyetleri de iyidir. Genellikle petrol, petrokimya, kimyasal teçhizat imalatında, arıtma tesislerinde ve deniz veya “off-shore” teknolojisinde kullanılır. Kaynaksız halde 280°C, kaynaklı halde ise 250°C sıcaklıklara kadar güvenle kullanılabilirler. Çökelme Sertleşmesi Uygulanabilir Paslanmaz Çelikler Bu çeliklere çökelme sertleşmesi (yaşlandırma) uygulanabilir. Bunların esas içyapıları ostenitik, yarı-ostenitik veya martenzitik olabilir. Bu çelikler çok düşük miktarda karbon ihtiva ettiklerinden martenzitik türlerinde bile temel sertleşme ancak çökelmeye bağlı olarak gerçekleşir. Çökelti oluşumunu sağlamak için alüminyum, titanyum, niyobyum ve bakır elementleri ile alaşımlama yapılır. Çökelme sertleşmesi uygulanabilen çelikler iyi süneklik ve tokluk yanında, orta ila iyi derece arasında korozyon dayanımı gösterirler. Bu çeliklerde, martenzitik çeliklerle kıyaslandığında, mukavemet ve korozyon dayanımlarının iyi bir kombinasyonu elde edilir. Bu durum yüksek miktardaki alaşım elementleri ve en çok %0,04 karbon bulunmasından dolayıdır, ancak bunun sonucu aşınma dayanımında düşüş gözlenir. Çökelme sertleşmesi uygulanabilir paslanmaz çelikler 1700 MPa değerine kadar çıkan akma dayanımlarına sahiptirler. Soğuk şekillendirme ve onu izleyen yaşlandırma ile bu değer daha da yükseltilebilir. En yaygın olarak kullanılan türü 630 kalite olan bu grubun kullanım alanı uçak-uzay ve diğer yüksek teknoloji alanlarıdır.

Ayrıca alüminyum ve molibden de içerirler. Süperferritikler yerel korozyon söz konusu olduğunda (örneğin suda çözünmüş klorüre karşı) ostenitik çeliklere kıyasla çok daha iyi bir dayanım gösterirler. Bundan dolayı buhar kazanları, ısı değiştiricileri, klorür taşıyan boru hatları ve deniz suyu uygulamalarında tercih edilirler.

Ayrıca alüminyum ve molibden de içerirler. Süperferritikler yerel korozyon söz konusu olduğunda (örneğin suda çözünmüş klorüre karşı) ostenitik çeliklere kıyasla çok daha iyi bir dayanım gösterirler. Bundan dolayı buhar kazanları, ısı değiştiricileri, klorür taşıyan boru hatları ve deniz suyu uygulamalarında tercih edilirler.

Temas korozyonu veya temas pilinde anotla katot arasındaki elektrik direnci genellikle çok küçüktür, yani kısa devre bulunmaktadır. Bu durumda anot ve katot iki ayrı parça ise makro temas pili oluşur ve üniform bir genel korozyon görülür. Anot ve katot yüzeyleri çok küçük ve yanyana iseler yerel (mikro) temas pili oluşur. Bu tür korozyon heterojen bir karışımın değişik içyapı bileşenleri arasında ortaya çıkabileceği gibi sıvı içindeki metal birikintiler ile sıvıyı taşıyan kap veya boru arasında ortaya çıkabilir ve her iki durumda da noktasaldır. Derişiklik pili elektrolit içindeki belirli maddelerin homojen olmayan derişikliklerinden kaynaklanır. En sık rastlana derişiklik pili elektrolite oksijen girişinin çeşitli bölgelerde farklı olmasından ileri gelen havalandırma pilidir. Dar aralıklarda veya sızdırmazlık yüzeylerinde oluşan aralık korozyonu da farklı havalandırma koşullarına bağlanabilir. Örneğin aralık içinde oksijen derişikliği az, dışarıda ise daha yüksektir. Ayırımlı korozyonda belirli içyapı bileşenleri, tane sınırına yakın bölgeler veya bazı alaşım elemanları elektrolitte öncelikle çözünürler. Tanelerarası korozyon ayırımlı korozyon için bir örnektir. Çünkü burada ya tane sınırlarının yüksek enerjisi veya farklı yapıları nedeniyle tane sınırı çökeltilerinin veya tane sınırlarının çözünmesi söz konusudur. Taneleriçi korozyon ise plastik şekil değişimi sonucu dislokasyon yoğunluğu fazla ve böylece enerji seviyesi yükselmiş olan kayma düzlemleri üstünde ilerler. Ayırımlı korozyonun özel halleri kır dökme demirdeki süngerleşme ve pirinçdeki çinkosuzlaşmadır. Bu durumda parça dış biçimini korur, ancak dayanımını kaybeder. Gerilme korozyonu elektrolit içinde bulunan ve bir çatlak başlangıcı taşıyan parça üzerine çekme gerilmelerinin etkimesi ile ortaya çıkar. Çatlak başlangıcları yüzeyde ve mikroskobik ölçeğin altında büyüklükteki süreksizliklerdir. Çatlaklar mekanik gerilme ve korozyonun ortak etkimesi sonucu da ortaya çıkabilirler. Gerilme nedeniyle hareket eden dislokasyonların yüzeyde meydana getirdiği kayma eşikleri, korozyon yavaşlatıcı oksit vb. tabakanın sürekliliğini bozar. Bu gibi hallerde koruyucu tabakanın yenilenmesi olaya özgü elektrolit tarafından engellenir ve korozyonun yerel olarak gelişmesiyle bir tünel oluşur. Doğrudan doğruya koruyucu tabakadan gelecek iyonlarda aynı sonucu doğurur. Gerilme korozyonu sırasındaki çatlak ilerlemesi, çatlak ucundaki gerilme yığılması sonucu oluşan plastik şekil değişimi ve buna bağlı dislokasyon yoğunluğu nedeniyle anodik olarak çözünme ve çatlak büyümesi şeklinde gelişir. Bu arada plastik şekil değişimi sonucu azalan gerilme yığılması, çatlak büyümesi ile taşıyıcı kesitin daralması ve ortalama gerilmenin artması sonucu yeniden etkinlik kazanır. Bu şekilde ilerleyen çatlak hızlanarak parçanın kısa zamanda kırılmasına yol açar. Gerilme korozyonu her türlü malzemede görülebilir, ancak paslanmaz çelik gibi korozyona dayanıklı malzemeler koruyucu tabakanın hasar görmesi ile özellikle duyarlı hale geçebilirler. Gerilme korozyonu malzemeye ve elektrolite bağlı olarak hem tanelerarası hem de taneleriçi türden olabilir. Hidrojen gevrekliğinde de gerilme, elektrolit ve çatlak gibi üç eleman mevcut olmasına rağmen hasar mekanizması gerilme korozyonundan farklı olduğu için değişik bir kategoride değerlendirilir. Hidrojen gevrekliğinde katodik reaksiyon sonucu ortaya çıkan hidrojen iyonlarının malzeme içine yayınması ve daha sonra malzeme içi mikro boşluklarda hidrojen molekülünü meydana getirirken iç gerilmelere ve dolayısıyla çatlaklara yol açması söz konusudur. Korozyon yorulmasında ise gerilme korozyonunun mekanizması büyük ölçüde aynen geçerlidir. Yalnız yorulma zorlamaları altında yüzeyde çıkıntı ve girintiler, yani uçlarında dislokasyon yoğunluğu yüksek olan derin çatlak başlangıçları her zaman oluştuğundan, korozyon yorulmasının görülmesi için belli bir elektrolitin bulunması gerekmez. Şehir suyu dahi yorulma dayanımının önemli ölçüde azalmasına yol açabilir. Korozyon yorulması hemen hemen her zaman taneler içi çatlaklar şeklinde ilerler. Yukarıda anlatılan mekanik zorlama altındaki korozyon türlerine ek olarak iki katı maddenin sürtünmesi sonucu ortaya çıkan sürtünme korozyonu, akan sıvılar içinde oluşan erozyon korozyonu ve kavitasyon korozyonu sıralanabilir. Sürtünme korozyonunda özellikle mekanik aşınma ile kopan yüzey parçacıkları korozyona uğrayarak uyum pası diye adlandırılan korozyonun yarattığı maddeleri oluştururlar. Erozyon ve kavitasyonda ise metal yüzeyindeki koruyucu tabaka bozularak korozyon hasarı ortaya çıkar. Metallerin Korozyon Davranışı Anodik metal çözünmesi için metal yüzeyinin aktif olması, metalin elektrolitik olarak aşınmasını engelleyebilecek bir reaksiyonla karşılaşılmaması lazımdır. Pasifleşebilen malzemelerde ve özellikle oksijence zengin elektrolitlerde, çoğu kez oksit olarak oluşan pasif tabaka sayesinde anot akımı çok küçük bir değere düşer ve geniş bir potansiyel aralığında yaklaşık olarak sabit kalır. Bu şekilde korozyonun devam etmesi engellenir. Korozyondan Korunma Korozyondan aktif korunmada elektrolitin değiştirilmesi, koruyucu anot kullanılması ve dış elektrik potansiyeli uygulanması ile doğrudan doğruya korozyon reaksiyonları azaltılır. Bir elektrolitin etkinliğini azaltmak üzere inhibitör denilen kimyasal maddeler eklenebilir veya kapalı devre sistemlerde su, oksijerce fakirleştirilebilir. Koruyucu anot veya dış gerilim uygulaması ile korunmak istenen malzeme katot haline getirilir. Korozyondan pasif korunma olarak elektroliti korunacak metalden uzak tutan her türlü önlem anlaşılır. Yaygın olarak kullanılan yöntemler arasında organik (yağ balmumu, plastik), metal olmayan-inorganik (oksitler, fosfatlar, seramikler, emaye) ve metal yüzey koruma kaplamaları sıralanabilir. Tasarım sırasında da korozyondan korunma amaçlı tedbirler alınabilir. Farklı potansiyele sahip malzemeler arasındaki korozyon, ara yalıtkan tabakalar ile engellenebilir. Paslanmaz Çeliklerin Korozyonu Paslanmaz çeliklerin korozyona karşı dayanımının yüksek olması, yüzeyinde bulunan ince oksit filminin sonucu olarak düşünülür. Bu filmin bileşimi alaşımdan alaşıma ve gördüğü işleme (haddeleme, dağlama, ısıl işlem) göre değişir. Bu tabakanın sürekli, gözeneksiz, çözünmeyen ve kendini onaran bir yapıda olduğu bilinir. Bu tabaka bozulduğu zaman havada veya oksijen bulunan ortamlarda kendiliğinden yeniden oluşur. Pasifik , pasif bir oksit filminin varlığı halinde kazanılan korozyona karşı dayanıklılıktır. Bu sabit bir durum değildir, sadece belirli ortamlarda veya belirli koşullarda ortaya çıkar. Paslanmaz çeliklerin pasiflik durumunun var olduğu alan dar veya geniştir, koşullardaki küçük değişimler bu pasiflik durumunu bozabilir. Pasif durumdaki paslanmaz çelikler asil metaller gibi davranırken, aksi durumda basit çeliklerin özelliğindedir. Paslanmaz çelikler normal olarak pasiftirler, ancak oksitleyici özelliği düşük korozif çözeltilerde, aktifleşirler. Bu nedenle pasifliğin korunması için oksijen veren ortamların sürekli var olması gereklidir. Aksi halde yerel korozyon oluşur ve mesela deniz suyunda aralık korozyonu görülür. Korozif çözeltinin paslanmaz çeliğin yüzeyinde hareket etmesi ve hızının artması, çözelti içinde çözünmüş oksijenin çelikle temasa geçme hızını artırır ve hız arttıkça elektrokimyasal korozyon eğilimi azalır. Ancak artan hızla erozyon ve kavitasyon gibi mekanik etkiler artar ve yeni bir film oluşması engellendiği gibi, eski film de ortadan kalkabilir. Bu nedenle korozyona uğrama eğilimi belirli bir noktaya kadar azalır ve sonra terar artar. Bu sınır hızının değeri, çeliğin bileşimi, sıcaklık, çözeltilerin miktar ve bileşimi ile diğer ortam faktörlerine bağlıdır. Paslanmaz çelikler metal oksit filmi olmadan iyi bir korozyon direncine sahip değildirler ve pasif filmlerini koruyamayacakları durumlarda hızla çözünürler. Dolayısıyla malzemenin korozyon direnci ya “iyi”dir ya da “kötü”dür. Pasif filmin yerel olarak bozulması durumunda da aynı şey olur. Bu durumda pitting, aralık korozyonu, tanelerarası korozyon veya gerilmeli korozyon oluşabilir. Sonuç çok kötü olabilir, ancak malzemenin çok küçük bir kısmı korozyona uğradığı için, hasarın önceden farkedilmesi güçtür. Bileşimin Etkisi Paslanmaz çeliklerin korozyon dayanımı kromun varlığına bağlıdır ve krom miktarı artırıldıkça bu dayanım artar. Ayrıca yüzeyde pasif bir filmin oluşum hızı da krom miktarına bağlıdır. Nikelin bulunması oksijen bulunmayan belirli ortamlardaki korozyon dayanımını artırır. Ayrıca diğer mekanik özellikleri de geliştirir. Mangan ostenit yapıyı kararlı hale getirmede etkindir, fakat korozyon dayanımına önemli bir katkısı olmaz. 200 serisi çeliklerde ostenitik yapı için gerekli olacak nikelin bir kısmının yerini mangan alır. Molibden; halojen tuzlar ve deniz suyundaki noktasal korozyon dayanımını çok olumlu etkiler. Molibden katılması pasif filmin belirli ortamlardaki dayanımını artırır. Isıl İşlemin Etkisi Değişik ısıl işlemler sonucu içyapının değişmesi paslanmaz çeliklerin korozyon dayanımına önemli etki yapar. Bu çeliklerin korozyon dayanımı, karbonun tümünün çözünmüş olması ve homojen tek fazlı bir içyapı bulunması durumunda en iyidir. Kararlı (stabilize) hale getirilmemiş ostenitik paslanmaz çelikler 550°C-850°C arasında tutulursa, belirli ortamlarda oda sıcaklığında dahi tane sınırları boyunca korozyona uğrarlar. Bu tanelerarası korozyon oluşumu, krom karbürün tane sınırlarında çökelmesi ve komşu bölgelerde bileşimdeki krom miktarının azalması nedeniyledir. Bileşimdeki karbon miktarının düşürülmesi ve bu şekilde çelikte karbür oluşumu eğiliminin zayıflaması ile tanelerarası korozyon eğilimi azaltılabilir. Karbon miktarı dışında bu kritik sıcaklık bölgesinde (550°C-850°C) tutma süresi de çok önemlidir. Bu bölgede karbür çökelmesi çok hızlı olur. Mesela kaynak bağlantılarında kaynak metali ve ana metal korozyona uğramaz iken, ısı tesiri altındaki bölgede sözkonusu sıcaklıkların kısa süre var olduğu yerlerde korozyon görülür. Bu durum, tavlama, stabilize edilmiş çelik türleri kullanma (321, 347) veya ekstra düşük karbonlu türler (304L, 316L) seçilmesi ile önlenebilir. Tanelerarası korozyona duyarlı hale gelen paslanmaz çeliklerin mekanik özellikleri pek değişmez. Ancak tanelerarası korozyonun gerçekleşmesi halinde , özellikler çok olumsuz etkilenir. Martenzitik çelikler atmosferik korozyona karşı en yüksek dayanıma sahip olmaları için uygun bir ısıl işlem görmelidirler. Bunlar genellikle tam sertleşmiş durumda en yüksek korozyon direncine sahiptirler. 375°C sıcaklığın altında temperleme, suverme gerilmelerini azaltır ve süneklik ile tokluğu çok olumlu etkiler, bu arada korozyon direnci fazla düşmez. Ancak 375°C-560°C arasında bir temperlemeden kaçınılmalıdır, çünkü hem tokluk hem korozyon direnci düşer. Ferritik türlerde korozyon direnci bazı ısıl işlemlerden olumsuz etkilenebilir. Bu nedenle % 10 – % 29 krom içeren sertleştirilmeyen türlerin kaynak sonrasında tavlanması uygun olur. Ostenitiklerde bu sorun, stabilize edilmiş veya düşük karbonlu türler kullanılarak aşılabilir. Uygun ısıl işlem yapıldığında ostenitik krom- nikel çelikleri bir çok korozif ortamda pasifliğini korurlar. En iyi korozyon özelliklerine 1040°C-1150°C sıcaklıklarına ısıtılıp hızla soğutulduklarında sahip olurlar. Bu sayede homojen bir ostenitik içyapı elde edilir. Çarpılmayı önlemek ve tufal temizlemeyi kolaylaştırmak için bu aralığın düşük sıcaklık tarafında çalışılır. Hızlı soğutma önemlidir, küçük parçalar havada soğutulabilir, ancak büyükler suda soğutulmalıdır. Tanelerarası korozyona duyarlı hale gelmeyi önlemek için hazır reçeteler vermek imkansızdır, çünkü bu duyarlılık parça biçim ve kalınlığının dışında, bileşime (karbon miktarına ve krom dışında) karbür yapıcıların miktarına) bağlıdır. Soğuma hızının değerinden daha çok kritik sıcaklık bölgesinde geçin süre önemlidir. Bu bölgenin ortalarında sadece birkaç dakika kalınması, uçlarda saatlerce kalınmasına eşdeğer etki yaratır. Bazı durumlarda soğuk şekil verme uygulanması, malzemenin korozyona karşı dayanımını düşürür. Ancak bu özel bir durumdur ve çeliğin bileşimi yanında, soğuk şekil verme miktarı, içyapı homojenliği ve ortamın türüne bağlıdır. Mesela, yüzeye soğuk markalama gibi yerel soğuk işlemlerin etkisi çok olumsuz olur. Kaynak İşleminin Etkisi Kaynak sırasında korozyon hassasiyetinin ne oranda ortaya çıkacağı dikişin birim uzunluğu başına ısı girdisine bağlıdır. Ark kaynağı yöntemlerinde yüksek ilerleme hızlarında ısı girdisi düşük olur. Gaz eritme kaynağı paslanmaz çilekler için genellikle kullanılmaz, çünkü yüksek ısı girdisi yanında, karbürleme etkiside vardır. Yüzey Durumunun Etkisi Paslanmaz çeliklerde yeterli bir kullanım ömrü elde edebilmek için yüzey durumuna çok dikkat etmek gerekir. Yüzey düzgünlüğü ve temizliği korozyon problemlerini azaltır. Genellikle düz ve Yağlar, hidrokarbon esaslı solventler veya alkalin temizleyiciler ile giderilebilir, ancak işlem sonrası bu temizleyiciler de tamamen uzaklaştırılmalıdır. Yüzey kirlenmeleri, kesme ve derin çekme işlemleri sırasında da ortaya çıkabilir. Takımlardan yüzeye batan küçük metal parçacıkları uzaklaştırılmaz ise yerel korozyona neden olurlar. Bunların temizlenmesi en iyi şekilde, yaklaşık %20 nitrik asit içeren 50°C-60°C sıcaklıktaki bir çözeltiye daldırılarak gerçekleştirilir. Kumlama sadece demir içermeyen silis kumu kullanılarak yapılabilir. Eğer metal parçacıklarla temizleme kaçınılmaz ise, işlem sonrası yukarıda bahsedilen çözeltiye daldırılarak temizleme yapılabilir. Tasarım ve İmalatm Etkisi Korozyon nedeniyle oluşan hasarlar, çoğu kez malzeme türünü değiştirmeye gerek kalmadan tasarımda yapılacak değişikliklerle önlenebilir. Dikkate alınması gereken hususlar bağlantı tasarımları, yüzey sürekliliği ve çentik etkileridir. Kaynak dikişlerinin yeri, plakaların ekonomik kesimi ve birleşme yerlerinde birbirine uygunluğu düşünülerek belirlenmelidir. Alın kaynakları bindirme kaynaklarına tercih edilmelidir. Bindirme kaçınılmaz ise korozif çözeltilere karşı sızdırmaz yapılmalıdır, aksi halde aralık veya derişiklik pili korozyonu ortaya çıkabilir. Takviye plakalar gibi köşe kaynakları ile çevrilmiş bağlantılardan kaçınılmalıdır. Bu birleştirmelerde tavlama ile giderilmesi çok güç iki eksenli gerilmeler mevcuttur. Paslanmaz çelik bir tank, karbonlu bir çelik ayak üzerinde oturuyorsa, yüksek sıcaklıklarda bu ayak malzemesinden paslanmaz çeliğe karbon yayınabilir. Bunu önlemek için ayak önce paslanmaz çelik bir plakaya kaynatılmalı ve tank bunun üzerine oturtulmalıdır. Bunun yanında özellikle gerilmeli korozyon tehlikesinin var olması durumunda, iç gerilmeleri de en aza indirmek çok önemlidir. Dikiş ağızlarının zorlanmadan yanyana getirilmesi, dikiş aralıklarının homojen ve düzgün olması önemlidir. Ayrıca parçaların serbest genleşmesine mümkün olduğunca izin verilmelidir.

Temas korozyonu veya temas pilinde anotla katot arasındaki elektrik direnci genellikle çok küçüktür, yani kısa devre bulunmaktadır. Bu durumda anot ve katot iki ayrı parça ise makro temas pili oluşur ve üniform bir genel korozyon görülür. Anot ve katot yüzeyleri çok küçük ve yanyana iseler yerel (mikro) temas pili oluşur. Bu tür korozyon heterojen bir karışımın değişik içyapı bileşenleri arasında ortaya çıkabileceği gibi sıvı içindeki metal birikintiler ile sıvıyı taşıyan kap veya boru arasında ortaya çıkabilir ve her iki durumda da noktasaldır. Derişiklik pili elektrolit içindeki belirli maddelerin homojen olmayan derişikliklerinden kaynaklanır. En sık rastlana derişiklik pili elektrolite oksijen girişinin çeşitli bölgelerde farklı olmasından ileri gelen havalandırma pilidir. Dar aralıklarda veya sızdırmazlık yüzeylerinde oluşan aralık korozyonu da farklı havalandırma koşullarına bağlanabilir. Örneğin aralık içinde oksijen derişikliği az, dışarıda ise daha yüksektir. Ayırımlı korozyonda belirli içyapı bileşenleri, tane sınırına yakın bölgeler veya bazı alaşım elemanları elektrolitte öncelikle çözünürler. Tanelerarası korozyon ayırımlı korozyon için bir örnektir. Çünkü burada ya tane sınırlarının yüksek enerjisi veya farklı yapıları nedeniyle tane sınırı çökeltilerinin veya tane sınırlarının çözünmesi söz konusudur. Taneleriçi korozyon ise plastik şekil değişimi sonucu dislokasyon yoğunluğu fazla ve böylece enerji seviyesi yükselmiş olan kayma düzlemleri üstünde ilerler. Ayırımlı korozyonun özel halleri kır dökme demirdeki süngerleşme ve pirinçdeki çinkosuzlaşmadır. Bu durumda parça dış biçimini korur, ancak dayanımını kaybeder. Gerilme korozyonu elektrolit içinde bulunan ve bir çatlak başlangıcı taşıyan parça üzerine çekme gerilmelerinin etkimesi ile ortaya çıkar. Çatlak başlangıcları yüzeyde ve mikroskobik ölçeğin altında büyüklükteki süreksizliklerdir. Çatlaklar mekanik gerilme ve korozyonun ortak etkimesi sonucu da ortaya çıkabilirler. Gerilme nedeniyle hareket eden dislokasyonların yüzeyde meydana getirdiği kayma eşikleri, korozyon yavaşlatıcı oksit vb. tabakanın sürekliliğini bozar. Bu gibi hallerde koruyucu tabakanın yenilenmesi olaya özgü elektrolit tarafından engellenir ve korozyonun yerel olarak gelişmesiyle bir tünel oluşur. Doğrudan doğruya koruyucu tabakadan gelecek iyonlarda aynı sonucu doğurur. Gerilme korozyonu sırasındaki çatlak ilerlemesi, çatlak ucundaki gerilme yığılması sonucu oluşan plastik şekil değişimi ve buna bağlı dislokasyon yoğunluğu nedeniyle anodik olarak çözünme ve çatlak büyümesi şeklinde gelişir. Bu arada plastik şekil değişimi sonucu azalan gerilme yığılması, çatlak büyümesi ile taşıyıcı kesitin daralması ve ortalama gerilmenin artması sonucu yeniden etkinlik kazanır. Bu şekilde ilerleyen çatlak hızlanarak parçanın kısa zamanda kırılmasına yol açar. Gerilme korozyonu her türlü malzemede görülebilir, ancak paslanmaz çelik gibi korozyona dayanıklı malzemeler koruyucu tabakanın hasar görmesi ile özellikle duyarlı hale geçebilirler. Gerilme korozyonu malzemeye ve elektrolite bağlı olarak hem tanelerarası hem de taneleriçi türden olabilir. Hidrojen gevrekliğinde de gerilme, elektrolit ve çatlak gibi üç eleman mevcut olmasına rağmen hasar mekanizması gerilme korozyonundan farklı olduğu için değişik bir kategoride değerlendirilir. Hidrojen gevrekliğinde katodik reaksiyon sonucu ortaya çıkan hidrojen iyonlarının malzeme içine yayınması ve daha sonra malzeme içi mikro boşluklarda hidrojen molekülünü meydana getirirken iç gerilmelere ve dolayısıyla çatlaklara yol açması söz konusudur. Korozyon yorulmasında ise gerilme korozyonunun mekanizması büyük ölçüde aynen geçerlidir. Yalnız yorulma zorlamaları altında yüzeyde çıkıntı ve girintiler, yani uçlarında dislokasyon yoğunluğu yüksek olan derin çatlak başlangıçları her zaman oluştuğundan, korozyon yorulmasının görülmesi için belli bir elektrolitin bulunması gerekmez. Şehir suyu dahi yorulma dayanımının önemli ölçüde azalmasına yol açabilir. Korozyon yorulması hemen hemen her zaman taneler içi çatlaklar şeklinde ilerler. Yukarıda anlatılan mekanik zorlama altındaki korozyon türlerine ek olarak iki katı maddenin sürtünmesi sonucu ortaya çıkan sürtünme korozyonu, akan sıvılar içinde oluşan erozyon korozyonu ve kavitasyon korozyonu sıralanabilir. Sürtünme korozyonunda özellikle mekanik aşınma ile kopan yüzey parçacıkları korozyona uğrayarak uyum pası diye adlandırılan korozyonun yarattığı maddeleri oluştururlar. Erozyon ve kavitasyonda ise metal yüzeyindeki koruyucu tabaka bozularak korozyon hasarı ortaya çıkar. Metallerin Korozyon Davranışı Anodik metal çözünmesi için metal yüzeyinin aktif olması, metalin elektrolitik olarak aşınmasını engelleyebilecek bir reaksiyonla karşılaşılmaması lazımdır. Pasifleşebilen malzemelerde ve özellikle oksijence zengin elektrolitlerde, çoğu kez oksit olarak oluşan pasif tabaka sayesinde anot akımı çok küçük bir değere düşer ve geniş bir potansiyel aralığında yaklaşık olarak sabit kalır. Bu şekilde korozyonun devam etmesi engellenir. Korozyondan Korunma Korozyondan aktif korunmada elektrolitin değiştirilmesi, koruyucu anot kullanılması ve dış elektrik potansiyeli uygulanması ile doğrudan doğruya korozyon reaksiyonları azaltılır. Bir elektrolitin etkinliğini azaltmak üzere inhibitör denilen kimyasal maddeler eklenebilir veya kapalı devre sistemlerde su, oksijerce fakirleştirilebilir. Koruyucu anot veya dış gerilim uygulaması ile korunmak istenen malzeme katot haline getirilir. Korozyondan pasif korunma olarak elektroliti korunacak metalden uzak tutan her türlü önlem anlaşılır. Yaygın olarak kullanılan yöntemler arasında organik (yağ balmumu, plastik), metal olmayan-inorganik (oksitler, fosfatlar, seramikler, emaye) ve metal yüzey koruma kaplamaları sıralanabilir. Tasarım sırasında da korozyondan korunma amaçlı tedbirler alınabilir. Farklı potansiyele sahip malzemeler arasındaki korozyon, ara yalıtkan tabakalar ile engellenebilir. Paslanmaz Çeliklerin Korozyonu Paslanmaz çeliklerin korozyona karşı dayanımının yüksek olması, yüzeyinde bulunan ince oksit filminin sonucu olarak düşünülür. Bu filmin bileşimi alaşımdan alaşıma ve gördüğü işleme (haddeleme, dağlama, ısıl işlem) göre değişir. Bu tabakanın sürekli, gözeneksiz, çözünmeyen ve kendini onaran bir yapıda olduğu bilinir. Bu tabaka bozulduğu zaman havada veya oksijen bulunan ortamlarda kendiliğinden yeniden oluşur. Pasifik , pasif bir oksit filminin varlığı halinde kazanılan korozyona karşı dayanıklılıktır. Bu sabit bir durum değildir, sadece belirli ortamlarda veya belirli koşullarda ortaya çıkar. Paslanmaz çeliklerin pasiflik durumunun var olduğu alan dar veya geniştir, koşullardaki küçük değişimler bu pasiflik durumunu bozabilir. Pasif durumdaki paslanmaz çelikler asil metaller gibi davranırken, aksi durumda basit çeliklerin özelliğindedir. Paslanmaz çelikler normal olarak pasiftirler, ancak oksitleyici özelliği düşük korozif çözeltilerde, aktifleşirler. Bu nedenle pasifliğin korunması için oksijen veren ortamların sürekli var olması gereklidir. Aksi halde yerel korozyon oluşur ve mesela deniz suyunda aralık korozyonu görülür. Korozif çözeltinin paslanmaz çeliğin yüzeyinde hareket etmesi ve hızının artması, çözelti içinde çözünmüş oksijenin çelikle temasa geçme hızını artırır ve hız arttıkça elektrokimyasal korozyon eğilimi azalır. Ancak artan hızla erozyon ve kavitasyon gibi mekanik etkiler artar ve yeni bir film oluşması engellendiği gibi, eski film de ortadan kalkabilir. Bu nedenle korozyona uğrama eğilimi belirli bir noktaya kadar azalır ve sonra terar artar. Bu sınır hızının değeri, çeliğin bileşimi, sıcaklık, çözeltilerin miktar ve bileşimi ile diğer ortam faktörlerine bağlıdır. Paslanmaz çelikler metal oksit filmi olmadan iyi bir korozyon direncine sahip değildirler ve pasif filmlerini koruyamayacakları durumlarda hızla çözünürler. Dolayısıyla malzemenin korozyon direnci ya “iyi”dir ya da “kötü”dür. Pasif filmin yerel olarak bozulması durumunda da aynı şey olur. Bu durumda pitting, aralık korozyonu, tanelerarası korozyon veya gerilmeli korozyon oluşabilir. Sonuç çok kötü olabilir, ancak malzemenin çok küçük bir kısmı korozyona uğradığı için, hasarın önceden farkedilmesi güçtür. Bileşimin Etkisi Paslanmaz çeliklerin korozyon dayanımı kromun varlığına bağlıdır ve krom miktarı artırıldıkça bu dayanım artar. Ayrıca yüzeyde pasif bir filmin oluşum hızı da krom miktarına bağlıdır. Nikelin bulunması oksijen bulunmayan belirli ortamlardaki korozyon dayanımını artırır. Ayrıca diğer mekanik özellikleri de geliştirir. Mangan ostenit yapıyı kararlı hale getirmede etkindir, fakat korozyon dayanımına önemli bir katkısı olmaz. 200 serisi çeliklerde ostenitik yapı için gerekli olacak nikelin bir kısmının yerini mangan alır. Molibden; halojen tuzlar ve deniz suyundaki noktasal korozyon dayanımını çok olumlu etkiler. Molibden katılması pasif filmin belirli ortamlardaki dayanımını artırır. Isıl İşlemin Etkisi Değişik ısıl işlemler sonucu içyapının değişmesi paslanmaz çeliklerin korozyon dayanımına önemli etki yapar. Bu çeliklerin korozyon dayanımı, karbonun tümünün çözünmüş olması ve homojen tek fazlı bir içyapı bulunması durumunda en iyidir. Kararlı (stabilize) hale getirilmemiş ostenitik paslanmaz çelikler 550°C-850°C arasında tutulursa, belirli ortamlarda oda sıcaklığında dahi tane sınırları boyunca korozyona uğrarlar. Bu tanelerarası korozyon oluşumu, krom karbürün tane sınırlarında çökelmesi ve komşu bölgelerde bileşimdeki krom miktarının azalması nedeniyledir. Bileşimdeki karbon miktarının düşürülmesi ve bu şekilde çelikte karbür oluşumu eğiliminin zayıflaması ile tanelerarası korozyon eğilimi azaltılabilir. Karbon miktarı dışında bu kritik sıcaklık bölgesinde (550°C-850°C) tutma süresi de çok önemlidir. Bu bölgede karbür çökelmesi çok hızlı olur. Mesela kaynak bağlantılarında kaynak metali ve ana metal korozyona uğramaz iken, ısı tesiri altındaki bölgede sözkonusu sıcaklıkların kısa süre var olduğu yerlerde korozyon görülür. Bu durum, tavlama, stabilize edilmiş çelik türleri kullanma (321, 347) veya ekstra düşük karbonlu türler (304L, 316L) seçilmesi ile önlenebilir. Tanelerarası korozyona duyarlı hale gelen paslanmaz çeliklerin mekanik özellikleri pek değişmez. Ancak tanelerarası korozyonun gerçekleşmesi halinde , özellikler çok olumsuz etkilenir. Martenzitik çelikler atmosferik korozyona karşı en yüksek dayanıma sahip olmaları için uygun bir ısıl işlem görmelidirler. Bunlar genellikle tam sertleşmiş durumda en yüksek korozyon direncine sahiptirler. 375°C sıcaklığın altında temperleme, suverme gerilmelerini azaltır ve süneklik ile tokluğu çok olumlu etkiler, bu arada korozyon direnci fazla düşmez. Ancak 375°C-560°C arasında bir temperlemeden kaçınılmalıdır, çünkü hem tokluk hem korozyon direnci düşer. Ferritik türlerde korozyon direnci bazı ısıl işlemlerden olumsuz etkilenebilir. Bu nedenle % 10 – % 29 krom içeren sertleştirilmeyen türlerin kaynak sonrasında tavlanması uygun olur. Ostenitiklerde bu sorun, stabilize edilmiş veya düşük karbonlu türler kullanılarak aşılabilir. Uygun ısıl işlem yapıldığında ostenitik krom- nikel çelikleri bir çok korozif ortamda pasifliğini korurlar. En iyi korozyon özelliklerine 1040°C-1150°C sıcaklıklarına ısıtılıp hızla soğutulduklarında sahip olurlar. Bu sayede homojen bir ostenitik içyapı elde edilir. Çarpılmayı önlemek ve tufal temizlemeyi kolaylaştırmak için bu aralığın düşük sıcaklık tarafında çalışılır. Hızlı soğutma önemlidir, küçük parçalar havada soğutulabilir, ancak büyükler suda soğutulmalıdır. Tanelerarası korozyona duyarlı hale gelmeyi önlemek için hazır reçeteler vermek imkansızdır, çünkü bu duyarlılık parça biçim ve kalınlığının dışında, bileşime (karbon miktarına ve krom dışında) karbür yapıcıların miktarına) bağlıdır. Soğuma hızının değerinden daha çok kritik sıcaklık bölgesinde geçin süre önemlidir. Bu bölgenin ortalarında sadece birkaç dakika kalınması, uçlarda saatlerce kalınmasına eşdeğer etki yaratır. Bazı durumlarda soğuk şekil verme uygulanması, malzemenin korozyona karşı dayanımını düşürür. Ancak bu özel bir durumdur ve çeliğin bileşimi yanında, soğuk şekil verme miktarı, içyapı homojenliği ve ortamın türüne bağlıdır. Mesela, yüzeye soğuk markalama gibi yerel soğuk işlemlerin etkisi çok olumsuz olur. Kaynak İşleminin Etkisi Kaynak sırasında korozyon hassasiyetinin ne oranda ortaya çıkacağı dikişin birim uzunluğu başına ısı girdisine bağlıdır. Ark kaynağı yöntemlerinde yüksek ilerleme hızlarında ısı girdisi düşük olur. Gaz eritme kaynağı paslanmaz çilekler için genellikle kullanılmaz, çünkü yüksek ısı girdisi yanında, karbürleme etkiside vardır. Yüzey Durumunun Etkisi Paslanmaz çeliklerde yeterli bir kullanım ömrü elde edebilmek için yüzey durumuna çok dikkat etmek gerekir. Yüzey düzgünlüğü ve temizliği korozyon problemlerini azaltır. Genellikle düz ve Yağlar, hidrokarbon esaslı solventler veya alkalin temizleyiciler ile giderilebilir, ancak işlem sonrası bu temizleyiciler de tamamen uzaklaştırılmalıdır. Yüzey kirlenmeleri, kesme ve derin çekme işlemleri sırasında da ortaya çıkabilir. Takımlardan yüzeye batan küçük metal parçacıkları uzaklaştırılmaz ise yerel korozyona neden olurlar. Bunların temizlenmesi en iyi şekilde, yaklaşık %20 nitrik asit içeren 50°C-60°C sıcaklıktaki bir çözeltiye daldırılarak gerçekleştirilir. Kumlama sadece demir içermeyen silis kumu kullanılarak yapılabilir. Eğer metal parçacıklarla temizleme kaçınılmaz ise, işlem sonrası yukarıda bahsedilen çözeltiye daldırılarak temizleme yapılabilir. Tasarım ve İmalatm Etkisi Korozyon nedeniyle oluşan hasarlar, çoğu kez malzeme türünü değiştirmeye gerek kalmadan tasarımda yapılacak değişikliklerle önlenebilir. Dikkate alınması gereken hususlar bağlantı tasarımları, yüzey sürekliliği ve çentik etkileridir. Kaynak dikişlerinin yeri, plakaların ekonomik kesimi ve birleşme yerlerinde birbirine uygunluğu düşünülerek belirlenmelidir. Alın kaynakları bindirme kaynaklarına tercih edilmelidir. Bindirme kaçınılmaz ise korozif çözeltilere karşı sızdırmaz yapılmalıdır, aksi halde aralık veya derişiklik pili korozyonu ortaya çıkabilir. Takviye plakalar gibi köşe kaynakları ile çevrilmiş bağlantılardan kaçınılmalıdır. Bu birleştirmelerde tavlama ile giderilmesi çok güç iki eksenli gerilmeler mevcuttur. Paslanmaz çelik bir tank, karbonlu bir çelik ayak üzerinde oturuyorsa, yüksek sıcaklıklarda bu ayak malzemesinden paslanmaz çeliğe karbon yayınabilir. Bunu önlemek için ayak önce paslanmaz çelik bir plakaya kaynatılmalı ve tank bunun üzerine oturtulmalıdır. Bunun yanında özellikle gerilmeli korozyon tehlikesinin var olması durumunda, iç gerilmeleri de en aza indirmek çok önemlidir. Dikiş ağızlarının zorlanmadan yanyana getirilmesi, dikiş aralıklarının homojen ve düzgün olması önemlidir. Ayrıca parçaların serbest genleşmesine mümkün olduğunca izin verilmelidir.