Paslanmaz Çelik Genel Bilgiler

Genel Tanıtım

Paslanmaz Çelik Genel Bilgiler : Bilim, teknoloji ve sanayi alanında yaşanan gelişmeler ve geçmişten günümüze gelişen malzeme bilimi ile paslanmaz çeliklerin üretimi ve kullanımı da bir hayli genişlemektedir. Korozyona dayanıklılık, estetik çekicilik, düşük yaşam döngüsü maliyeti, tamamen geri dönüşümlü olması, ısıya dayanıklılık vb. gibi özellikler, paslanmaz çeliğin üstün özellikleridir. Başka bir deyişle sahip olduğu malzeme özellikleri ve sağlamış olduğu avantajlar paslanmaz çeliği, diğer çelik türleri içinde öne çıkarmaktadır.

PASLANMAZ ÇELİKLERİN ÜSTÜNLÜKLERİ

•Korozyon Dayanımı: Bütün paslanmaz çeliklerin korozyon dayanımı yüksektir.

•Yüksek ve Düşük Sıcaklıklara Dayanıklıdır

•İmalat Kolaylığı,

•Mekanik Dayanımı Yüksektir

•Görünüm

•Uzun Ömürlüdür

Paslanmaz Çelik Çeşitleri

•Östenitik Paslanmaz Çelikler.

•Ferritik Paslanmaz Çelikler.

•Martensitik Paslanmaz Çelikler.

•Dubleks Paslanmaz çelikler.

•Çökelmeyle Sertleştirilmiş Paslanmaz Çelikler.

ÖSTENİTİK Paslanmaz Çelik

•Paslanmaz çeliğin bileşiminde yeterince nikel bulunursa, içyapısı oda sıcaklığında dahi östenitik olur. Östenitik çeliklerin temel bileşimi %18 krom ve %8 nikeldir. Toplam paslanmaz çelik üretimi içinde östenitik çeliklerin payı % 70’tir ve aralarında en çok kullanılan 304 kalitedir.

•Başlıca Özellikleri:

•Mükemmel korozyon dayanımına sahiptirler.

• Kaynak edilebilme kabiliyetleri mükemmeldir.

•Sünek olduklarından kolay şekillendirilebilirler.

•Hijyeniktirler, temizliği ve bakımı kolaydır.

•Yüksek sıcaklıklarda iyi mekanik özelliklere sahiptirler.

•Düşük sıcaklıklarda mekanik özellikleri mükemmeldir.

•Manyetik değildirler.

Bazı Kullanım Alanları: Makina ve imalat sanayinde çeşitli uygulamalar, asansörler, bina ve dış cephe kaplamaları, mimari uygulamalar, gıda işleme ekipmanları, mutfak gereçleri, kimya tesisleri ve ekipmanları, bilgisayar klavye yayları, mutfak evyeleri.

FERRİTİK Paslanmaz Çelik

•Bunlar düşük karbonlu ve %12 – 18 krom içeren paslanmaz çeliklerdir. •

Başlıca Özellikleri:

•Orta ila iyi derecede olan korozyon dayanımı, krom miktarının artması ile iyileşir.

•Isıl işlemle dayanım artırılamaz ve sadece tavlanmış durumda kullanılır.

•Manyetiktirler.

•Kaynak edilebilme kabiliyetleri düşüktür.

• Östenitik çelikler kadar kolay şekillendirilemezler.

•Bazı Kullanım Yerleri: Mutfak gereçleri, dekoratif uygulamalar, egzoz elemanları, sıcak su tankları.

MARTENZİTİK Paslanmaz Çelik

•Karbon miktarı % 0,1 den fazla olan çelikler yüksek sıcaklıklarda östenitik içyapıya sahiptirler. Östenitleme sıcaklığı çeliğin türüne göre 950-1050˚C arasındadır. Bu sıcaklıklarda tutulan çeliğe su verilirse martenzitik bir içyapı elde edilir. Mekanik dayanım, karbon yüzdesi ile birlikte artar.

Başlıca Özellikleri:

•Orta derecede korozyon dayanımına sahiptirler.

•Isıl işlem uygulanabilir, böylece yüksek dayanım ve sertlikler elde edilebilir.

•Kaynak edilebilme kabiliyetleri düşüktür.

•Manyetiktirler

•Bazı Kullanım Alanları: Bıçaklar, ameliyat aletleri, miller, pimler.

OSTENİTİK-FERRİTİK (DUBLEKS) Paslanmaz Çelik

•Bunlar, yüksek oranda krom (%18-28) ve orta miktarda nikel (%4,5-8) içeren çeliklerdir. Dubleks çeliklerin çoğunluğu %2,5-4 molibden içerir.

Başlıca Özellikleri:

•Gerilmeli korozyona karşı yüksek dayanıklılığa sahiptirler.

•Klor iyonunun bulunmadığı ortamlarda daha yüksek korozif dayanım gösterirler.

•Östenitik ve ferritik çeliklerden daha yüksek mekanik dayanım sağlarlar.

•İyi kaynak edilebilirlik ve şekil alma kabiliyeti vardır.

•Bazı Kullanım Alanları: Deniz ve tuzlu su ortamında, özellikle orta sıcaklıklarda, ısı değiştiricilerinde, petrokimya tesislerinde.

ÇÖKELME SERTLEŞMESİ (YAŞLANDIRMA) UYGULANABİLİR PASLANMAZ ÇELİKLER

•Bunların ana içyapıları ostenitik, yarı- ostenitik veya martenzitik olabilir. Çökelti oluşumu için alüminyum, titanyum, niyobyum ve bakır elementleri ile alaşımlama yapılır. Bu sayede mukavemetleri 1700 MP’a kadar çıkan paslanmaz çelikler elde edilebilir.

•Başlıca Özellikleri:

•Orta ila iyi derecede korozyon dayanımı vardır.

•Çok yüksek mekanik dayanım gösterirler.

•Kaynak edilebilme kabiliyetleri iyidir.

•Manyetiktirler.

•Bazı Kullanım Alanları: Pompa ve vana şaftları.

PASLANMAZ ÇELİĞİN GENEL KULLANIM ALANLARI

•İMALAT SANAYİ- %29

•EV GEREÇLERİ- %25

•ULAŞIM SEKTÖRÜ-%16

•DİKİŞLİ BORU ÜRETİMİ-%15

•İNŞAAT SEKTÖRÜ-%10

•DİĞER-%5

ÜRETİM TEKNOLOJİSİ VE SERVİS MERKEZLERİ

Üretim Teknolojisi

Paslanmaz çelik üretimi büyük yatırım ve uzmanlık gerektiren bir teknolojidir. Bu çeliklerin ergitme ve arıtma işlemleri genellikle ”Elektrik ark ocağı/Argon oksijen karbon giderme” yöntemleriyle yapılır.

1970’li yıllarda geliştirilen ve dünyada paslanmaz çelik üretiminin %80’inin gerçekleştirildiği yöntem sayesinde, üretim maliyetlerinin düşürülmesi ve kalitenin yükseltilmesi mümkün olmuştur.

ÇELİKHANE (ERGİTME/ARITMA)

•Ergitme işleminin gerçekleştirileceği bazik astarlı elektrik ark ocağının içine:

•Uygun paslanmaz çelik hurdası

•Karbon çelik hurdası

•Ferrokrom alaşımları

•İhtiyaç halinde de nikel ve molibden gibi bazı alaşım

Elementleri yüklenir. Büyük titizlikle tartılan ve çok özel kasalarda çelikhaneye doğru taşınan malzemeler, ergitme ocağına konmadan hemen önce kısa bir süre kurutma fırınında bekletilir. Paslanmaz çelik, yavaş adımlarla istenilen kimyasal yapıya ulaştırılır. Üçüncü aşamaya gelindiğinde ise öncelikle alaşımdaki kükürt oranı bilinçli bir şekilde düşürülür. Bileşim ve sıcaklık istenilen seviyeye ulaştığında, eriyik döküm potasına aktarılır ve son ayarlamaları yapılır. Bu aşamada da alaşıma bazı elementler ilave edilebilir ve eriyiğin homojenleştirilmesi argon gazı üflenerek sağlanır.

SÜREKLİ DÖKÜM

•Sürekli döküm yöntemi; ergitilmiş metalin, dış yüzeyi su ile soğutulan iki ucu açık olan bir kalıptan geçirilerek, katı hale dönüşmesini sağlayan işleme denir. Hazırlanan alaşım potadan bir tava yardımıyla katılaşmanın başladığı, dış yüzeyi su ile soğutulan bir kalıp içine dökülür. Bu kalıba kokil adını veriyoruz. Ergime noktasının, biraz alt sıcaklığına kadar inmiş çelik, kokilin üstünden verilirken, aynı miktar çelik yine kokilin alt kısmından çıkarılır. Kokilde soğutma işlemi gerçekleştirilir. Bu işlemde kokilin altından çıkan malzeme ergiyik fazda değildir ancak; dış kısmı soğumaya uğradığından dolayı dış kısımda kabuk oluşmaya başlar.

•İçerdeki ergiyik faza yakın metalin, dışardaki kokil tarafından çevrelenmesi için, dış kabuğun bu basınca dayanacak kadar kalınlığa ulaşması gerekmektedir. Kokilden geçen çelik dıştan içe doğru en optimum şekilde soğuyarak tamamen katılaşır. Sonrasında ise katılaşan yassı kütük (slab), bükme ve düzeltme merdanelerinin bulunduğu kısma aktarılır ve bu işlem sonunda malzeme alev yardımı ile istenilen boylarda kesilir. Bu teknoloji ile çeliğin slab halinde kesintisiz olarak dökülmesi mümkün hale gelir. Sürekli dökümde genellikle, şekilsiz veya az şekilli uzun parçaların dökümü yapılmaktadır.

TAŞLAMA

Döküm işlemi gerçekleştiği esnada, slab yüzeylerinde birtakım kusurlar meydana gelebilir. Bekletilip soğutulmuş olan yassı kütüklerin, yüzey kusurları değişik ebatlardaki taşlama tezgahlarında, kusur oluşan yerel alanları veya yüzeyi tamamen taşlanarak oluşan kusurlar giderilir.

Slab: Sac malzemenin en kalın halidir.

SICAK HADDELEME

Sıcak Haddeleme; yüksek fırınlarda ergimiş (ısı etkisiyle sıvı duruma geçmiş katı madde) hale gelen sıvı çelik cevherinin slab adı verilen kalıplara döküldükten sonra sıcak haldeyken kalınlığının inceltilmesi işlemine verilen addır. Çeliklerin haddelenmesi, sıcak haddeleme işlemi ile başlar ve ihtiyaç dahilinde bu işlem soğuk haddeleme ile devam eder. Sıcak haddelemede slablara verilen deformasyon miktarı bir hayli yüksektir. Basınçlı su yardımı ile oluşan deformasyonu azaltma yoluna gidilir. Dengesiz uzamalar meydana geldiği takdirde ise haddeleme sonrasında, makaslar yardımıyla bu sorunlar ortadan kaldırılır. Sıcak haddeleme işlemi yapılmadan önce, yassı kütüklerin konveyörlü fırında ve koruyucu atmosferde 1250˚C sıcaklığa kadar ısıtılması gerekilir. Peki nedir bu koruyucu atmosfer? Metal ve metal alaşımlarının ısıl işlem gördüğü esnada tepkime sırasında metal yüzeylerinde oluşabilecek değişimleri engellemek amacıyla kullanılan atmosfer çeşididir. Kaba haddeleme ile malzeme kalınlığı yaklaşık 25mm’ye kadar indirilir.

Kaba haddeleme işlemi sonrasında uzunluğu artan yassı ürün, bobinler halinde sarılır ve ileri-geri haddeleme işlemleri ile malzeme yavaş yavaş inceltilir. Kalınlığın düşürülmesi için başvurulan yöntem fabrikadan fabrikaya değişim gösterebilir. Örneğin bir firma; haddeleme işlemini iki merdane arasında git gel hareketi ile sağlarken, diğer bir firma bu işlemi art arda sıralanmış tamburlar yardımıyla yapabilmektedir. Dörtlü ve altılı merdane grupları yardımıyla yapılan bu haddeleme işleminde, kalınlık çok önemli bir değerdir ve hassas ayarlarla kontrol edilir. Malzemenin istenilen kalınlığa ulaştığı andan itibaren sıcak sac, bir soğutucu içinden geçirilerek rulo sarıcıya beslenir. Paslanmaz çelikler sıcak haddeleme işlemi bitiminde yarı mamul halini alır ve bu işlem sonrasında piyasaya sürülmesi pek de görülen bir hadise değildir. Genellikle bir sonraki işlemler dizisi için soğuk haddeleme ünitesine doğru aktarılır.

TAVLAMA VE ASİT BANYOSU

Tavlama işlemi, soğuk haddeleme işlemi öncesinde olduğu gibi, nadiren de olsa sıcak haddelenmiş olarak satışa sunulacak malzeme üzerinde de uygulanabilir. Çeliğin, tavlama işleminden geçmesinin nedeni, tavlama işlemi geçiren çelik yumuşar ve tamamen homojen bir yapıya bürünür. Böylelikle çeliğin kırılganlığı azalır, sünekliği (süneklik, sistemin ya da bir elemanın taşıma kapasitesini kaybetmeden esneyebilme/şekil değiştirme özelliğidir) artar ve sonraki işlemler için daha şekillendirilebilir bir hale bürünür. Asit banyosunun temel amacı ise çelik yüzeyinin temizlenmesi ve alıcının istekleri doğrultusunda istenilen yüzey özelliklerinin kazandırılmasıdır. Çeliğin, soğuk haddeleme işlemine geçmeden önce yapılan en son işlem, sıcak haddeleme ve diğer işlemlerden kalma yüzey kusurlarının taşlama hattında giderilmesidir.

SOĞUK HADDELEME

Haddeleme işlemlerinde, genellikle malzemeye son şekil soğuk haddeleme ile kazandırılır. Bunun nedenlerine baktığımız zaman, soğuk haddeleme işlemi sonunda yüzey kalitesinin artıyor olması ve mukavemet değerindeki artışı gözlemleyebiliyoruz. Soğuk haddeleme işlemi sürecinde paslanmaz çelik sac, ileri-geri hareket ettirilerek pasolar yardımıyla inceltilir. Bu işlem sonunda, paslanmaz çelik saçın kalınlığında %80 oranında bir azalma meydana gelebilir. Şayet paslanmaz çeliğin daha fazla inceltilmesi gerekiyorsa, bir ara tavlama işlemi ve yüzeyin tekrar asit banyosunda temizlenmesi gerekir. Alıcının isteği doğrultusunda, soğuk haddeleme tamamlandığında, sıcak haddelemede de olduğu gibi yeniden tavlama ve asit banyosu işlemleri yapılabilir.

Kısacası, soğuk haddelemede süreç daha çok müşterinin isteği doğrultusunda gerçekleşir. Yani müşteri, hangi kalınlıkta bir sac istiyor? Temizleme, taşlama, haddeleme işlemlerini kendisi mi yapmak istiyor? Müşteri malzemeyi nerede, hangi amaçla kullanacak? Uzun bobin halinde bir sac mı, yoksa levha halinde mi istiyor? Bu gibi sorulardan alınan cevaplara takiben uygun olan işlemler gerçekleştirilir. Soğuk haddeleme işlemi sonunda, paslanmaz çelik satışa hazır ise satışı gerçekleştirilir. Şayet satışa hazır bir durumda değilse aşağıdaki işlemler takip edilerek alıcının istekleri gerçekleştirilir ve satışa hazır bir hale getirilir.

SERVİS MERKEZLERİ

•Boy Kesme işlemi

•Dilme işlemi

•Taşlama ve Fırçalama işlemleri

•Yüzey Koruma

PASLANMAZ ÇELİKLERİN İÇ YAPILARI

Bileşimlerinde en az yaklaşık %11 krom bulunan çeliklerde, yüzeye kuvvetle tutunmuş, yoğun, gevrek olmayan, çok ince ve görünmeyen bir oksit tabakası bulunur. Dolayısıyla bu malzemeler kimyasal reaksiyonlara karşı pasif olduklarından; indirgeyici olmayan ortamlarda korozyona karşı direnç kazanırlar. Söz konusu oksit tabakası, oksijen bulunan ortamlarda oluşur ve dış etkilerle bozulduğunda, kendi kendini onarır. Krom miktarı yükseltilerek veya nikel ve molibden gibi alaşım elementleri katılarak korozyon dayanımı artırılabilir. Bunun dışında bakır, titanyum, alüminyum, silisyum, niyobyum, azot, kükürt ve selenyum gibi bazı elementlerle alaşımlama yapılarak ilave olumlu etkiler sağlanabilir. Bu şekilde makina tasarımcıları ve imalatçıları, değişik kullanımlar için en uygun paslanmaz çeliği seçme şansına sahip olurlar.

Paslanmaz çeliklerde içyapıyı belirleyen en önemli alaşım elementleri önem sırasına göre krom, nikel, molibden ve mangandır. Bunlardan öncelikle krom ve nikel içyapının ferritik veya ostenitik olmasını belirler.

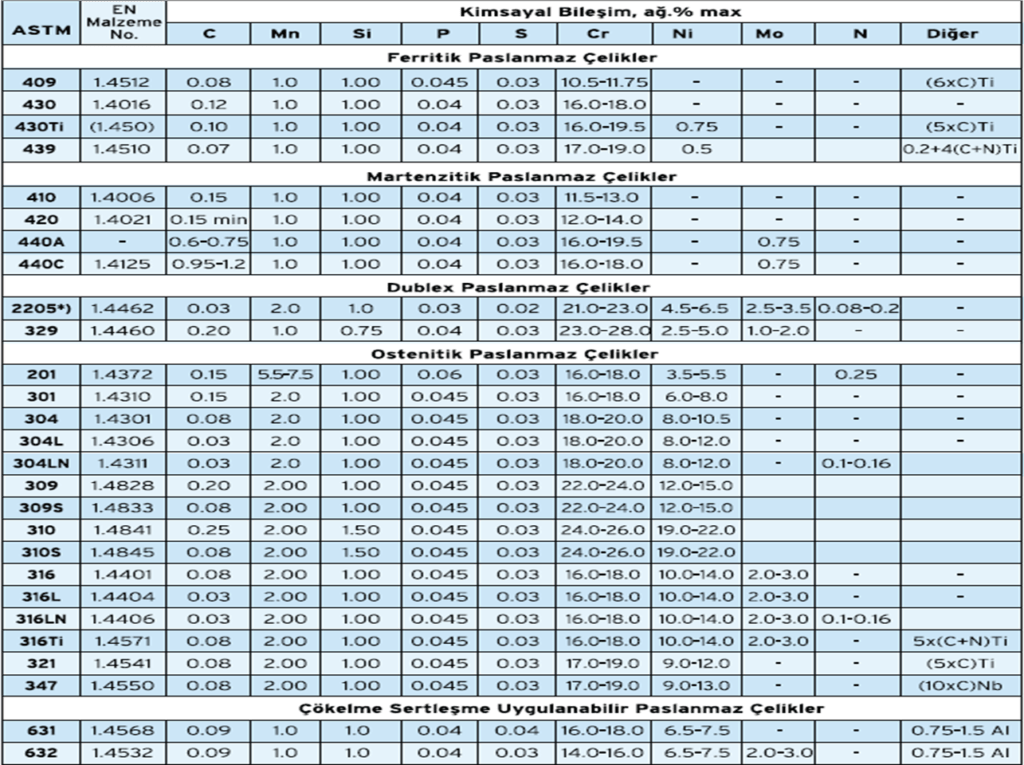

PASLANMAZ ÇELİK KİMYASAL BİLEŞENLERİ

PASLANMAZ ÇELİK STANDARTLARI

Doğru malzeme seçimi ve kullanımı bir imalat sürecinde dikkat edilmesi en önemli hususların başında gelir. Yanlış malzeme kullanımı, imalat sürecini olumsuz etkileyebileceği gibi; maliyetlerin artmasına, nihai ürün kullanım ömrünün azalmasına ve kullanım giderlerinde artış neden olabilir. Doğru malzeme seçiminde nihai ürünün kullanım şartlarının çok iyi tanımlanması, malzemenin imalat özelliklerini iyi değerlendirilmesi lazımdır.

Paslanmaz çelikler çok değişik kalitelerde üretilen malzemelerdir. Bu nedenle malzeme seçiminde sadece mekanik ve kimyasal değerler göz önünde bulundurulmalıdır. Bunun yanında malzemenin boyutları ve yüzey özellikleri gibi unsurlar da dikkate alınmalıdır. Temin fiyatı ucuz olduğu için tercih edilen bir malzeme kullanımda ciddi boyutta olumsuz sonuçlar doğurabilir.

Örneğin 316 kalite paslanmaz çelik kullanılması gereken bir yerde tasarrufa yönelerek 304 kalite paslanmaz çelik kullanımı, maliyet açısından bir avantaj sağlıyor gibi görünse de; ürünün kullanım ömrüne olumsuz etki yapması yanında kullanım şartlarına bağlı olarak personel üzerinde yararlanma ve ölümlere neden olabilecek kazalara da yol açabilir.

Paslanmaz Çeliklerin Korozyonu

•Paslanmaz çeliklerin korozyona karşı dayanımının yüksek olması, yüzeyinde bulunan ince oksit filminin sonucu olarak düşünülür. Bu filmin bileşimi alaşımdan alaşıma ve gördüğü işleme (haddeleme, dağlama, ısıl işlem) göre değişir. Bu tabakanın sürekli, gözeneksiz, çözünmeyen ve kendini onaran bir yapıda olduğu bilinir. Bu tabaka bozulduğu zaman havada veya oksijen bulunan ortamlarda kendiliğinden yeniden oluşur. Pasifik , pasif bir oksit filminin varlığı halinde kazanılan korozyona karşı dayanıklılıktır. Bu sabit bir durum değildir, sadece belirli ortamlarda veya belirli koşullarda ortaya çıkar. Paslanmaz çeliklerin pasiflik durumunun var olduğu alan dar veya geniştir, koşullardaki küçük değişimler bu pasiflik durumunu bozabilir. Pasif durumdaki paslanmaz çelikler asil metaller gibi davranırken, aksi durumda basit çeliklerin özelliğindedir. Paslanmaz çelikler normal olarak pasiftirler, ancak oksitleyici özelliği düşük korozif çözeltilerde, aktifleşirler. Bu nedenle pasifliğin korunması için oksijen veren ortamların sürekli var olması gereklidir. Aksi halde yerel korozyon oluşur ve mesela deniz suyunda aralık korozyonu görülür.

KOROZYON ÇEŞİTLERİ

Başlıca korozyon çeşitleri şunlardır;

•Üniform (tek düze) korozyon

•Pitting korozyonu

•Aralık korozyonu

•Gerilmeli korozyon

•Taneler arası korozyon

•Galvanik korozyon

•ÜNİFORM (TEK DÜZE) KOROZYON

•Paslanmaz çeliklerde çok sık görülmez. Görülse de kolayca kontrol altına alınabilir. Genellikle sıvıların içinde bulunan çeliklerde rastlanır ve çeliğin her yeri eşit oranda korozyona uğrar. Paslanmaz çelik bir süre sonra gerekli direnç özelliklerini gösteremeyecek kadar incelir ve kullanılmaz hale gelir.

•Pitting (oyuklanma) korozyonu

•Metal ve alaşımların yüzeyin halojen ortamda oyuklar şeklinde kendini gösteren korozyon türüdür. Herhangi bir dış sebepten dolayı halojenler paslanmaz çeliğin iç tabakasına doğru hızla ilerler. Çok sık rastlanır ve kısa sürede mekanik direnç azalarak paslanma çelik kullanılamaz hale gelir. En çok klorürlü ortamlarda karşılaşılır. Pitting korozyonunu önleyebilmek için inhibitör kullanılmalı, çalışma sıcaklığı yüksek tutulmalı, asit çözeltilerini kullanmaktan kaçınmalı ve yüksek krom içeren çelikler kullanılmalıdır.

•Aralık korozyonu

•Sıvı içindeki paslanmaz çeliklerde bağlantı noktalarında oluşur. Bir diğer diyişle, iki yüzey arasındaki, kaynak hataları ya da conta aralıkları gibi yerlerde meydana gelir. Bu boşluklar sıvı girebilecek kadar büyük iyonların çıkamayacağı kadar küçük olmalıdır. Bu metale temas eden iki sıvı bölgesi arasındaki potansiyel fark korozyonun oluşmasına sebep olur. Aralık korozyonunun önlenebilmesi için yüksek kromlu alaşımlar kullanılabilir veya tasarım ve imalat aşamalarında hataların oluşmamasına dikkat edilebilir.

•Gerilmeli korozyon

•Ağır yükler altında ve korozyona elverişli şartlarda kullanılan paslanmaz çeliklerde görülür. Ani ve gevrek kırılmalara yol açan tehlikeli bir korozyon türüdür ve kazalara yol açabilir. Ayrıca dışardan anlaşılabilmesi kolay değildir. Genellikle yüksek basınç altında çalışan paslanmaz boru hatlarında gözlenir. Gerilmeli korozyonu önleyebilmek için tehlikesi en az olan en iyi malzeme seçilmelidir.

•Taneler arası korozyon

•Asidik, klorlu ve azotlu bileşikler içeren ortamlarda taneler arasında görülür. Çeşitli modern üretim yöntemleri ve uygun ısıtma işlemleriyle önlenebilir. Eğer çeliğin homojenliği bozulursa yüzeyinde oluşması gereken film tabakasının bir kısmı taneler arasında da oluşur ve yüzeyde tam bir film tabakası oluşturulamaz ve paslanmaz çelik korozyona açık halde kalır.

•Galvanik korozyon

•Paslanmaz çeliklerde pek görülmeyen ama ortamdaki diğer metallere uğrattıkları korozyondur. Eğer paslanmaz çelikler elektron verme özelliği kendilerinden fazla olan bir metalle aynı ortam da bulunursa o metal galvanik korozyona uğrar. Örneğin, paslanmaz çeliklerin alüminyum bağlantı elemanlarıyla bağlanması alüminyum tarafını şiddetli korozyona maruz bırakır.

•Korozyonun engellenebilmesi için alınabilecek önlemler

•Uygun direnç ve korozyon dayanımına sahip paslanmaz çelik cinsi tercih edilmelidir.

•Uygun tasarım ilkeleri göz önünde bulundurulmalıdır.

•Belirli aralıklarla korozyon testi yapılmalıdır.

•Kaplama ve boyama işlemleri çeliğin cinsi ve tasarımına göre yapılmalıdır.

PASLANMAZ ÇELİKLER İMALAT

•Paslanmaz çelik malzeme ile yapılan imalat, karbon ve az alaşımlı çeliklerden daha farklı özellikler taşır. Bu farklılık, genellikle malzemelerin akma dayanımı ile pekleşme davranışlarının değişik olmasından kaynaklanır ve her bir paslanmaz çelik türü için ayrı ayrı ele alınması gerekir. Aşağıdaki tabloda başlıca paslanmaz çelik kalitelerinin imalat özellikleri toplu olarak verilmiştir. Paslanmaz çeliklerin soğuk şekillendirme kabiliyetini etkileyen özellikleri akma ve çekme dayanımı, süneklik, pekleşme özelliği ve kesit daralması değerleridir. Şekil verme kabiliyeti bakımından ortak özellikler olarak şunlar sıralanabilir:

1.Paslanmaz çeliklerin dayanımı, sertliği ve sünekliği genellikle daha yüksektir.

2.Daha hızlı pekleşirler(yani şekil verdikçe dayanımları hızla artar)

3.İmalat sonunda parça yüzeyinde korozyona karşı koruyucu bir oksit filmine sahip olması gerektiği dikkate alınmalıdır.

Talepleriniz ve ihtiyaçlarınız doğrultusunda, mümkün olan en iyi sonucu elde etmek istiyorsanız deneyimli satış ekikbimiz ile iletişime geçiniz…

Ürünlerimizi www.kayacimetal.com yada online satış sitemiz www.paslanmazburada.com web adresinden inceleyebilirsiniz.