NİKEL ESASLI SÜPER ALAŞIMLAR VE INCONEL 600 – 625 – 718

*Tunahan DEMİR

ÖZET

Bu çalışmada Inconel 600 – 625 – 718 alaşımları, özellikleri ve kullanım alanları araştırılmıştır. Süper alaşımlardan biri olan Inconel serisi yüksek sıcaklıklar da yüksek metalürjik ve yapısal dirence sahip olmaları nedeniyle havacılık, uçak ve uzay endüstrisi gibi endüstriyel üretim alanlarında yaygın olarak kullanılmaktadır.

Anahtar Kelimeler: Süperalaşım, Nikel-Esaslı Süperalaşım, Inconel

Kısaca Süperalaşımlar;

Süperalaşım; ana yapısı demir, nikel ya da kobalt olan nispeten yüksek miktarlarda krom, az miktarda da yüksek sıcaklıkta ergiyen molibden, wolfram, alüminyum ve titanyum içeren alaşım olarak tanımlanabilir. Süperalaşımlar; çok yüksek sıcaklıklarda mekanik dayanımlarını koruyabilen alaşımlardır. Bu kompleks alaşımlar, yüksek sıcaklıklarda iyi korozyon ve oksidasyon direncine, üstün sürtünme direnci ve kopma dayanımına sahiptirler.[2]

Süperalaşımların Sınıflandırılması; Süperalaşımlar genel olarak 3 ana başlık altında ele alınabilir.

• Demir esaslı süperalaşımlar

• Nikel esaslı süperalaşımlar

• Kobalt esaslı süperalaşımlar

Nikel Esaslı Süperalaşımlar

Nikel esaslı süperalaşımlar, yapısında %50-70 Ni bulunan alaşımlardır.

• Nikel esaslı süperalaşımların kullanım verimliliklerin arttırılması için Mo, Co, Nb, Zr, B, Fe ve diğer elementler ilave edilmiştir. Nikel ve krom kombinasyonu, bu alaşımların oksidasyon direncini artırır. Nikel esaslı süperalaşımlar, özellikle 650 0C üstü sıcaklıklarda, mekanik dayanım açısından paslanmaz çeliklerden daha üstündür.[1]

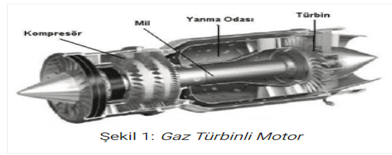

• İleri teknoloji hava taşıt motorlarının %50’sini nikel esaslı süperalaşımlar oluşturur.

• 815-900°C’de kullanım alanı bulan nikel esaslı süperalaşımlar; uçak ve gaz türbinlerinde, uzay araçlarında, roket motorlarında, nükleer reaktörlerde, termik santrallerde, petrokimyasal ekipmanlarda ve diğer yüksek sıcaklık uygulamalarında kullanılır.[2]

Nikel esaslı süperalaşımlardan bazıları şunlardır:

INCONEL (587, 597, 600, 601, 617, 625, 706, 718, X750)

NIMONIC (75, 80A, 90, 105, 115, 263, 942, PE.11, PE.16, Pk.33)

Rene (41, 45)

UDIMET (400, 500, 520, 630, 700, 710, 720)

PYROMET 860

ASTROLOY

M – 252

HASTELLOY (C-22, G-30, S, X)

WASPALOY

UNITEMP AF2-IDA6

CABOT 214 HAYNES 230

Inconel serisini incelediğimiz zaman ;

Inconel 600 malzeme, yüksek sıcaklığın olduğu yerlerde ve aynı zamanda yüksek korozyon direnci istenen yerlerde sıkça tercih edilmektedir.

İçeriğindeki yüksek miktardaki nikel elementi sayesinde bu malzeme birçok asite ve zor koşullu ortamlara dayanabilmektedir. Bu nikel alaşım malzeme yaşlandırılarak sertleştirilemez. Örneğin inconel 718 malzemede yaşlandırılarak sertleştirme yapılabilmektedir ancak inconel 600 malzemede bu mümkün değildir. Bu malzeme sadece soğuk işlem uygulanarak sertleştirilebilir.

Yüksek sıcaklarda bile çalışabilen bu malzeme, 1095 °C gibi ekstrem sıcaklıklarda bile parçalarda kullanılabilmektedir.[3]

| INCONEL 600 (2.4816) MALZEMENİN DİĞER İSİMLER VE UYGUN OLDUĞU NORMLAR |

| İsimler: Inconel 600, Alloy 600, UNS N06600, 2.4816, NiCr15Fe |

| Normlar: ASTM B166, ASTM B167, ASTM B168, ASTM B366, ASTM B564, AMS 5665, AMS 5540 |

| UNS N06600 olarakta adlandırılan bu nikel alaşım, din normuna göre 2.4816 olarak gösterilmektedir. |

| NiCr15Fe6 olarak EN standartında kimyasal açılımı gösterilen bu malzeme, en yaygın kullanılan ve bulunabilen nikel alaşım malzemeler arasında yer almaktadır.[3] |

| Kimyasal Bileşimi (NiCr15Fe) | ||||||||

| Kalite | Ni | Cr | Fe | C | Mn | Si | S | Cu |

| Inconel 600 (2.4816) | %72 min | %14 ile 17 arası | %6 ile 10 arası | %0.15 max | %1.0 maks | %0.5 maks | %0.015 maks | %0.5 maks |

Inconel 625 ;

Bu malzemeye yük bindiğinde (kuvvet uygulandığında) bile korozyon direncinde fazla bir değişim olmaz ve stres altındayken bile ekstra yüksek korozyon direnci özelliğini koruyabilmektedir. Bu malzeme yaklaşık 1000°C gibi sıcaklıklarda bile çalışabilir ve bu sıcaklıklarda bile oksidasyona karşı direnci oldukça yüksektir.

İnconel 625 malzeme birçok asite karşı oldukça iyi bir dayanım göstermektedir. Bu özelliği sayesinde Inconel 625 malzeme nitrik asit, fosforik asit, hidroklorik asit gibi oldukça ekstrem asitlerde dahi kullanılabilmektedir. Bu özellikleri sayesinde Inconel 625 (alloy 625) birçok farklı zor koşullu ortamda kullanılmaktadır.

Bu kalite malzemenin kullanım alanları oldukça sert ve yüksek dayanım gerektiren yerlerdir. Petrol ve gaz üretiminde, çok yüksek gerilim uygulanan denizcilik araçlarında ve parçalarında, petrol platformlarında, kimyasallarla temas eden çeşitli yüzeylerde, havacılık ve uzay sanayinde ve nükleer reaktörlerde kullanılmaktadır.[4]

| Kimyasal Bileşimi (NiCr22Mo9Nb) | |||||||||||||

| Kalite | Ni | Cr | Fe | Mo | Nb + Ta | C | Mn | Si | P | S | Al | Co | Ti |

| Inconel 625 (2.4856) | %58 min | %20 ile 23 arası | %5.0 maks | %8 ile 10 arası | %3.15 ile 4.15 arası | %0.10 maks | %0.5 maks | %0.5 maks | %0.015 maks | %0.015 maks | %0.4 maks | %1.0 maks | %0.4 mak |

- Bu kalite nikel alaşım aynı zamanda UNS N06625 olarak veya din normuna göre 2.4856 olarakta adlandırılmaktadır. Ayrıca EN standartına göre bu malzemenin bir diğer ismi ise NiCr22Mo9Nb olarak gösterilmektedir.[4]

Inconel 625 ve 718 kıyaslandığında;

Inconel 625 yüksek miktarda nikel, krom ve molibden içerir. Bundan dolayı Inconel 625 kullanılarak üretilmiş parçaların en belirgin özelliği yüksek korozyon, oksidasyon ve karbürleşme direncidir. Yoğun asit altında dahi gerilme, oyuklaşma ve korozyon oluşmaz.

Özellikleri

- Korozyona ve çukurlaşmaya karşı yüksek direnç

- 1050°C gibi yüksek sıcaklıklarda dahi yüksek oksidasyon direnci

- Kuvvetli asit ortamlarında çalışabilme

- Kolay kaynaklanabilme

- Inconel 718’e göre yüksek sıcaklıklarda daha uzun ömür

Inconel 625’in yaşlandırma ile sertleştirilmiş versiyonudur. Yaşlandırma sonucu mekanik özellikler belirgin şekilde güçlenir. Bundan dolayı Inconel 718, Inconel 625 ile kıyaslandığında 2 kat yüksek mukavemete sahiptir. Yoğun asit veya sıcak ortamlarda ziyade ağır yüklemelerin olduğu durumlarda tercih edilir. [5]

Özellikleri

- Yüksek mukavemet

- 625 kadar olmasa da yüksek korozyon direnci

- Kaynak yapılabilirlik

KAYNAKÇA

[1] Fırat Üniversitesi Teknik Eğitim Fakültesi Metal Eğitimi Bölümü ELAZIĞ, Süperalaşımlar ve Uygulama Alanları, Vedat Veli ÇAY, Sermin OZAN, 2005

[2] https://avesis.yildiz.edu.tr/resume/downloadfile/isahin?key=93d45913-ccb9-4da8-96db-6633e3d61448

[3] https://www.specialmetals.com/assets/smc/documents/alloys/inconel/inconel-alloy-600.pdf

[4] https://www.specialmetals.com/assets/smc/documents/alloys/inconel/inconel-alloy-625.pdf

[5] https://eklemeliimalat.net/inconel-625-ve-718/